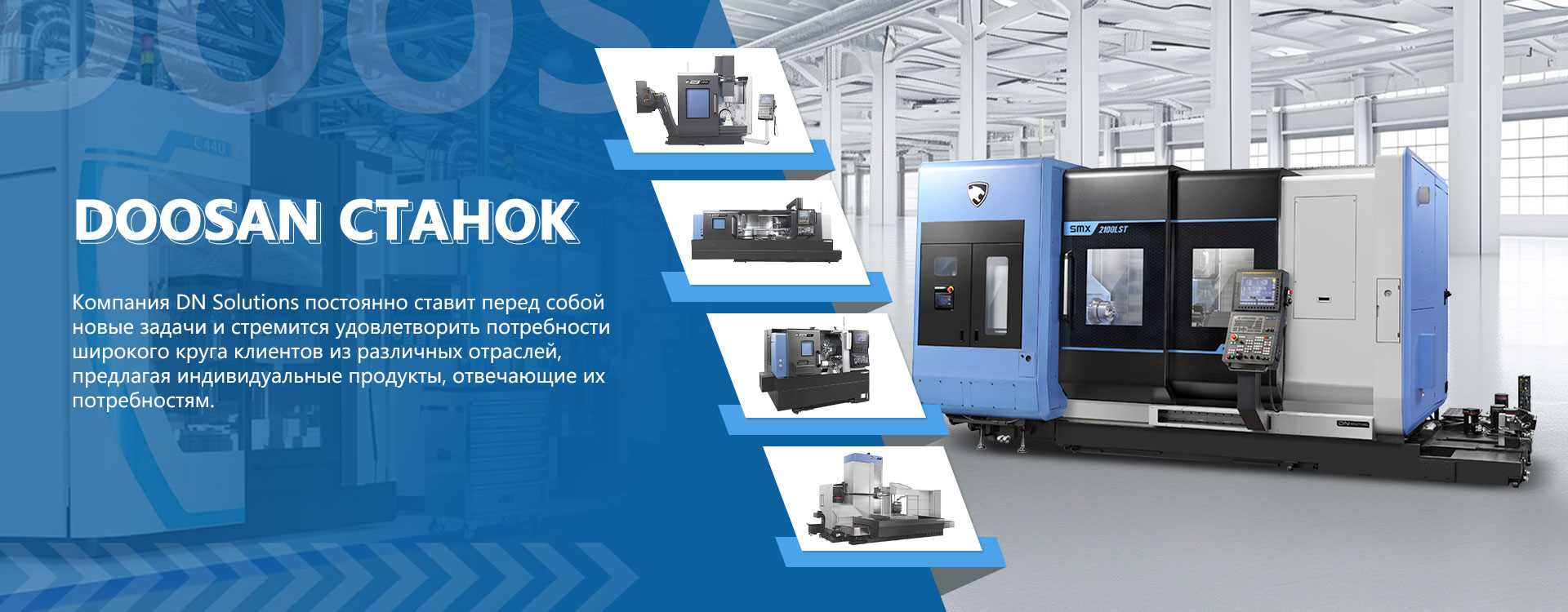

Ведущая обработка на станках Doosan

Все часто говорят о высокой точности и скорости фрезерования на станках Doosan. И это правда, конечно. Но часто забывают про тонкости, про реальные проблемы, с которыми сталкиваешься в работе. Теория - это одно, практика - совсем другое. Многие заказывают Doosan, рассчитывая на 'волшебство', но без грамотной настройки и понимания процессов, даже самый дорогой станок не даст ожидаемого результата.

Обзор: не просто станок, а комплексное решение

Речь пойдет не о характеристиках и технических параметрах, а о том, как добиться максимальной производительности при обработке деталей на станках Doosan. Мы рассмотрим типичные ошибки, эффективные стратегии и конкретные примеры из реальной работы. Не буду скрывать, что не все идет гладко, и иногда приходится 'выкручиваться', чтобы результат соответствовал требованиям.

Особенности ведущей обработки

Ведущая обработка – это, как правило, более интенсивный процесс, требующий тщательного выбора режимов резания и контроля за нагрузкой на инструмент. На станках Doosan, с их мощными двигателями и точными системами управления, это особенно заметно. Иногда бывает сложно понять, насколько агрессивно можно обрабатывать материал, не перегружая станок или инструмент. Особенно это касается твердосплавных резцов.

Мы работали с несколькими моделями Doosan, от небольших вертикально-фрезерных до больших универсальных. И подход к настройке режимов резания всегда индивидуален. Однозначных рекомендаций нет. Важно учитывать не только материал детали и инструмент, но и геометрию обработки, тип охлаждающей жидкости и даже состояние станка.

Не стоит забывать о вибрациях. Нагрузка при ведущей обработке значительно выше, и вибрации могут негативно сказаться на точности и сроке службы инструмента. Поэтому очень важно правильно настроить систему подач и использовать виброгасящие материалы.

Типичные проблемы и решения

Одна из самых распространенных проблем, с которой мы сталкивались – это нехватка охлаждающей жидкости. При интенсивной обработке тепловыделение возрастает, и без достаточного потока охлаждающей жидкости инструмент быстро перегревается, что приводит к его износу и ухудшению качества поверхности.

Решение здесь простое: убедиться в исправности системы охлаждения и обеспечить достаточное давление жидкости. Также полезно использовать специальные охлаждающие жидкости, предназначенные для ведущей обработки. Иногда даже добавляют специальные присадки для снижения трения.

Другая проблема – это неправильный выбор скорости резания. Слишком высокая скорость может привести к перегреву инструмента и ухудшению качества поверхности, а слишком низкая – к заклиниванию и повреждению детали. Идеальная скорость резания зависит от многих факторов и требует тщательной настройки.

Контроль качества и диагностика

Важнейший этап – это постоянный контроль качества. Мы используем различные методы контроля: визуальный осмотр, микрометры, координатно-измерительные машины. Важно вовремя выявить дефекты и принять меры для их устранения.

На станках Doosan есть много датчиков и систем мониторинга, которые позволяют отслеживать параметры процесса обработки: нагрузку на шпиндель, температуру инструмента, вибрацию. Использование этих данных позволяет выявлять проблемы на ранней стадии и предотвращать серьезные поломки.

Мы часто используем метод головки 'белого' (white flag) для визуального контроля точности обработки. Это позволяет быстро выявить отклонения от заданных размеров и принять меры для их устранения.

Настройка и оптимизация процесса

Использование CAM-систем, таких как Mastercam или PowerMill, позволяет автоматизировать процесс создания управляющих программ и оптимизировать режимы резания. Это особенно полезно при обработке сложных деталей.

Но даже с помощью самых продвинутых CAM-систем необходимо понимать принципы работы станка и знать, как правильно настраивать режимы резания. Просто 'скопировать' настройки с другой детали не всегда работает.

Мы часто проводим эксперименты с различными режимами резания, чтобы найти оптимальный вариант для каждой детали. Это может быть довольно трудоемким процессом, но он позволяет добиться максимальной производительности и качества обработки.

Опыт КЛУБСТАНКИ

В КЛУБСТАНКИ мы имеем богатый опыт работы со станками Doosan, как с технической поддержкой, так и с консультированием по вопросам оптимизации производственных процессов. Мы помогаем нашим клиентам решать самые сложные задачи, связанные с обработкой деталей на станках Doosan.

Наш опыт позволяет нам предлагать оптимальные решения для каждой конкретной задачи, учитывая особенности станка, материал детали и требования к качеству обработки.

Хочется отметить, что не стоит экономить на качестве инструментов. Использование качественных резцов значительно повышает производительность и продлевает срок службы станка.

Дальнейшие исследования и разработки

В настоящее время мы изучаем возможности использования новых материалов и технологий для улучшения процесса ведущей обработки на станках Doosan. Например, мы тестируем новые системы охлаждения и новые типы инструментов.

Мы также работаем над созданием собственных алгоритмов оптимизации режимов резания, которые позволяют добиться максимальной производительности и качества обработки.

И последнее – постоянное обучение и повышение квалификации персонала. Ведь только знающий и опытный оператор может добиться максимальных результатов от станка Doosan.

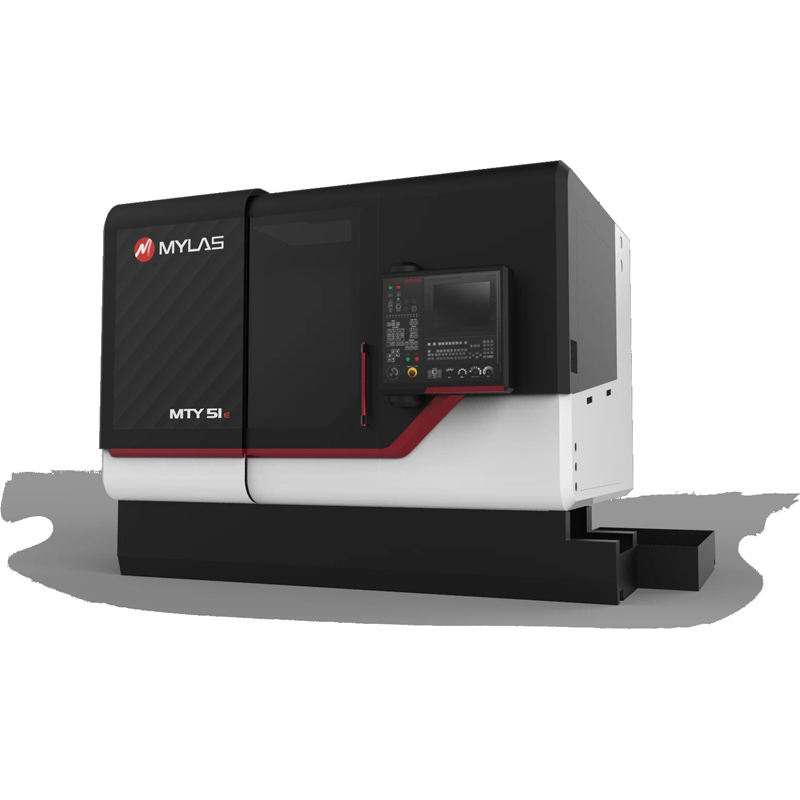

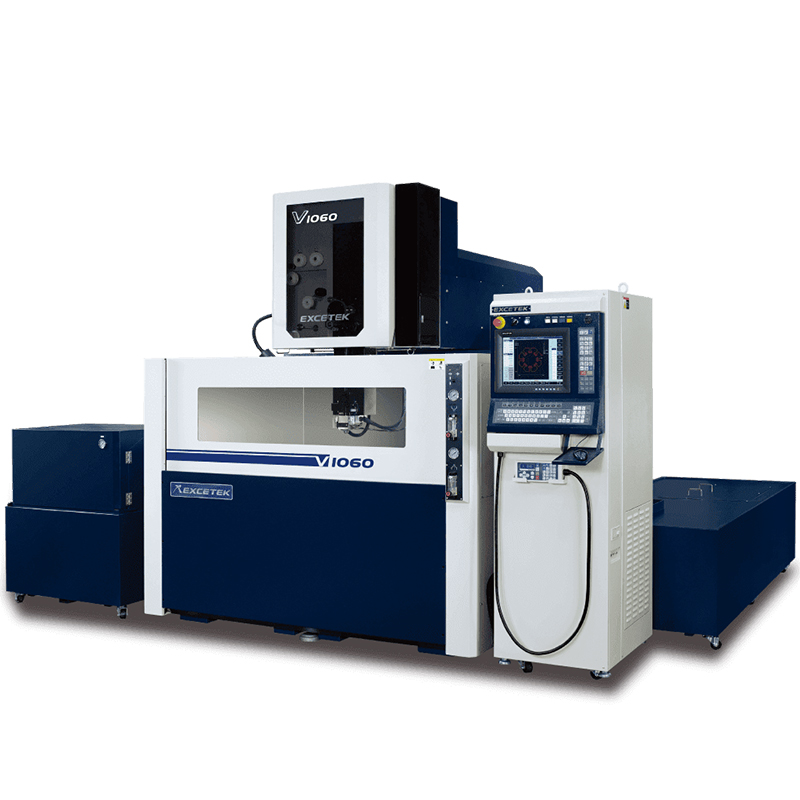

Соответствующая продукция

Соответствующая продукция