Ведущие решения DN

Заголовок может показаться претенциозным, но дело в том, что часто под “ведущими решениями” подразумевают что-то абстрактное, “самое современное” и, как следствие, самое дорогое. Иногда это действительно так, но гораздо чаще – эффективные решения кроются в деталях, в грамотной интеграции проверенных инструментов, и, конечно, в понимании специфики конкретного производства. Мы в КЛУБСТАНКИ постоянно сталкиваемся с тем, как 'хайповые' технологии не всегда приносят ожидаемый результат, а продуманный подход к оптимизации существующих процессов дает ощутимый прирост производительности и снижает издержки. Говоря о **ведущих решениях**, нужно смотреть на реальную практику, а не на рекламные буклеты.

Проблема интеграции и адаптации

Сразу скажу, что самая большая головная боль при внедрении новых технологий – это интеграция. Не просто техническая, а интеграция в существующую производственную систему, в процессы, в уме опытных специалистов. Помню, как один из наших клиентов, крупный металлообрабатывающий завод, вложился в новейший станок с ЧПУ, обещая себе революцию в точности и скорости. Но через полгода выяснилось, что станок стоит большую часть времени в нерабочем состоянии. Причина? Нехватка квалифицированных кадров, неготовность производственного персонала к работе с новым оборудованием и, что самое важное, отсутствие четкого плана по интеграции станка в существующие технологические цепочки. Они ожидали, что станок сам решит все проблемы, а это, увы, не так. Это типичная ошибка – покупка оборудования без глубокого анализа текущих процессов и разработки комплексной стратегии внедрения.

Зачастую, проблему не в самом оборудовании, а в неготовности организации к его использованию. Недостаточно просто поставить новый станок – необходимо переобучить персонал, оптимизировать производственные маршруты, пересмотреть систему контроля качества. И это требует времени, ресурсов и, что немаловажно, готовности к изменениям со стороны руководства. Важно понимать, что это не просто замена старого на новое, а изменение всей производственной философии.

Оптимизация технологических процессов: фундамент успеха

Прежде чем инвестировать в новые станки или программное обеспечение, нужно тщательно проанализировать текущие технологические процессы. Где возникают узкие места? Какие операции занимают больше всего времени? Какие потери возникают в процессе производства? Ответы на эти вопросы позволят выявить области, в которых внедрение новых технологий может принести наибольшую пользу. Иногда достаточно оптимизировать существующий процесс, чтобы добиться значительного улучшения результатов. Не стоит забывать о таких элементах, как правильно подобранные расходные материалы, регулярное техническое обслуживание оборудования и эффективное управление запасами.

Мы рекомендуем начинать с малого. Вместо того чтобы сразу внедрять комплексное решение, можно начать с оптимизации одного или двух отдельных процессов. Это позволит оценить эффективность внедряемых изменений и избежать больших финансовых рисков. Важно отслеживать ключевые показатели эффективности (KPI) и регулярно анализировать результаты. Это поможет выявить слабые места и своевременно скорректировать стратегию.

Автоматизация контроля качества: повышение надежности и снижение брака

Автоматизация контроля качества – это не просто модный тренд, а необходимость в современной промышленности. Ручной контроль качества подвержен ошибкам и человеческому фактору, что может привести к серьезным финансовым потерям. Автоматизированные системы контроля качества обеспечивают более высокую точность, скорость и надежность. Использование машинного зрения, датчиков и других современных технологий позволяет выявлять дефекты на ранних стадиях производства и предотвращать выпуск бракованной продукции.

Например, у одного из наших клиентов, занимающихся производством медицинского оборудования, внедрение системы автоматизированного контроля качества позволило снизить количество брака на 20% и значительно сократить время на проведение контроля. Это, в свою очередь, привело к увеличению производительности и снижению издержек. Инвестиции в автоматизацию контроля качества окупаются в кратчайшие сроки.

Использование данных для принятия решений: от анализа к действию

Современные производственные предприятия генерируют огромный объем данных. Эти данные содержат ценную информацию о работе оборудования, качестве продукции, эффективности процессов и других аспектах производственной деятельности. Однако, для того чтобы эти данные принесли пользу, их необходимо анализировать и использовать для принятия решений. Внедрение систем сбора и анализа данных (например, SCADA или MES) позволяет отслеживать ключевые показатели эффективности, выявлять тенденции и прогнозировать возможные проблемы.

Главное – не просто собирать данные, а уметь их интерпретировать и превращать в конкретные действия. Например, анализ данных о работе оборудования может помочь выявить признаки неисправности и своевременно провести профилактическое обслуживание. А анализ данных о качестве продукции может помочь оптимизировать технологические процессы и снизить количество брака. Инвестиции в системы анализа данных – это инвестиции в будущее вашего предприятия.

КЛУБ СТАНКИ: ваш надежный партнер в решении сложных задач

Мы в КЛУБСТАНКИ не предлагаем готовых решений 'под ключ'. Мы предлагаем комплексный подход к оптимизации производственных процессов. Мы работаем с клиентами на индивидуальной основе, учитывая их специфические потребности и особенности. Мы предлагаем широкий спектр услуг – от консультаций и анализа процессов до внедрения и поддержки оборудования. Наша команда – это опытные инженеры, технологи и программисты, которые помогут вам найти наиболее эффективные решения для вашего бизнеса.

У нас есть опыт работы с различными отраслями промышленности – металлообработка, машиностроение, пищевая промышленность, фармацевтика и другие. Мы постоянно следим за новейшими тенденциями в области промышленной автоматизации и предлагаем нашим клиентам самые современные и эффективные решения. Наш сайт https://www.clubstanki.ru содержит подробную информацию о наших услугах и реализованных проектах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Система измерения диаметра Equator 500

- Отличный Мазак 300

- Цены на dmg ctx 310 ecoline станки

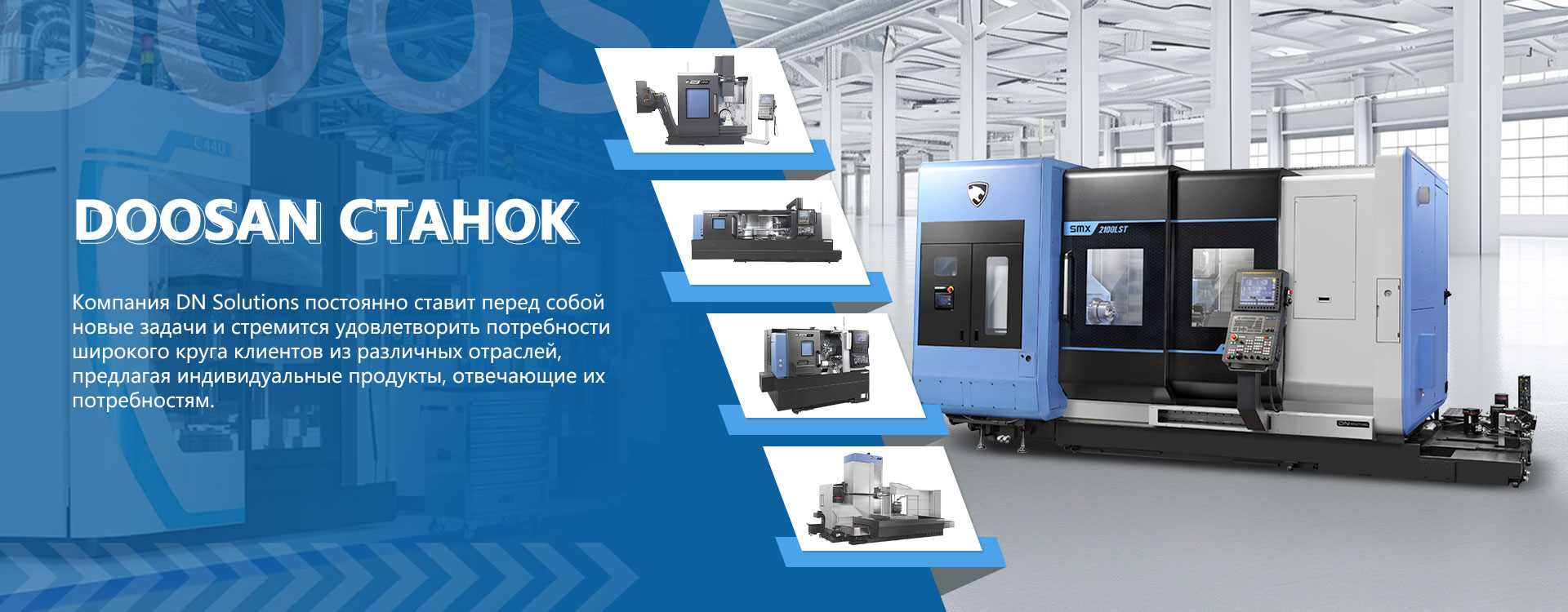

- Высокое качество Doosan Puma токарный станок

- Завод Doosan Puma 3100 xly

- Купить Doosan Puma 2600

- Купить DN Solutions (Doosan)

- Купить Ульяновск Шахта Мори

- Купить токарный станок Demag

- Заводы по производству станков с ЧПУ dmg