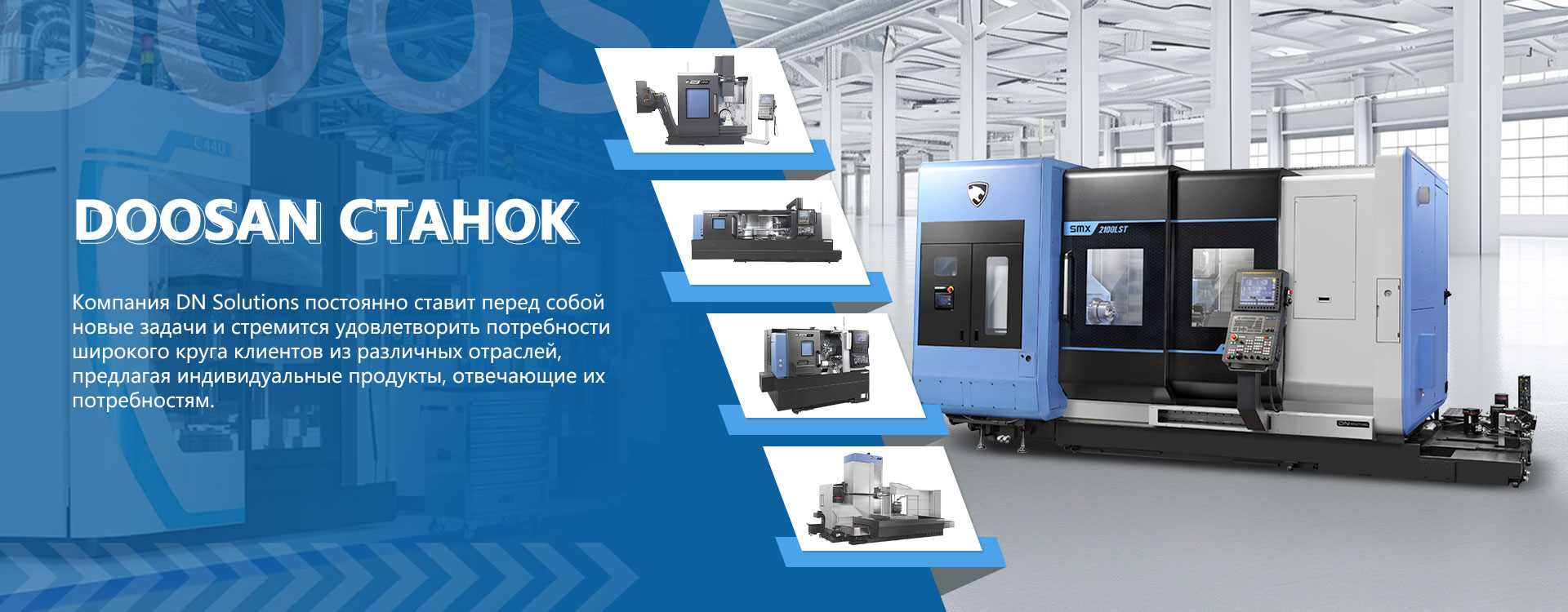

Ведущие решения DN (Doosan)

DN (Doosan) – это имя, которое часто мелькает в обсуждениях современной металлообработки. Изначально, когда я только начинал, казалось, что все решения от этого производителя – это дорого и сложно. Но после нескольких лет работы с их оборудованием, я понял, что это не совсем так. Главное – правильно подобрать решение под конкретные задачи и не бояться экспериментировать. Многие клиенты приходят с предубеждением, думая, что DN – это 'для больших заводов', а не для небольших мастерских. Это заблуждение. С правильным подходом и грамотной поддержкой, DN может стать надежным партнером для бизнеса любого масштаба. Поэтому я решил поделиться своими наблюдениями и опытом работы с ведущими решениями DN.

Почему важно критически оценивать технологические тренды

Сейчас, когда на рынке представлено огромное количество оборудования, легко поддаться влиянию маркетинга и выбрать 'самый современный' вариант. Но это не всегда оптимальное решение. Часто оказывается, что переплачивать за функции, которые не используются, – это неэффективно. Например, мы как-то пытались внедрить очень продвинутый станковую систему управления для небольшого цеха. Потратили немало денег и времени на обучение персонала, а в итоге большинство функций так и остались невостребованными. Просто потому, что у них не было задач, требующих такой сложности. Важно понимать, какие проблемы действительно нужно решать, и подбирать оборудование, которое эффективно решает именно эти проблемы. Это касается точности обработки, производительности, надежности и удобства обслуживания.

Выбор оборудования: с чего начать?

На мой взгляд, начать нужно с детального анализа производственного процесса. Что нужно обрабатывать? Какие требования к точности? Какой объем производства? Какие материалы используются? Ответив на эти вопросы, можно определить основные критерии выбора оборудования. Не стоит сразу зацикливаться на бренде. Лучше сравнить характеристики и функциональность разных моделей, учитывая бюджет и перспективы развития бизнеса. При этом нужно учитывать не только стоимость оборудования, но и стоимость его обслуживания, запасных частей и обучения персонала.

Опыт внедрения станков с ЧПУ DN в реальном производственном цикле

Один из наших клиентов, небольшая мастерская по изготовлению деталей для машиностроения, обратилась к нам с задачей повышения производительности и точности обработки. Ранее они использовали станки с мастер-программированием, что было недостаточно эффективно. Мы предложили им рассмотреть станок с ЧПУ DN. Сначала они колебались, опасаясь сложности внедрения и необходимости переобучения персонала. Но после консультаций и демонстрации возможностей станка, они приняли решение. Процесс внедрения занял несколько недель, но благодаря оперативной поддержке специалистов Doosan, все прошло гладко. Первые результаты превзошли их ожидания – производительность возросла на 30%, а точность обработки улучшилась на 20%. Позже они отметили снижение брака и увеличение рентабельности производства.

Сложности при адаптации к новым технологиям и способы их решения

Конечно, внедрение нового оборудования всегда сопряжено с определенными сложностями. Например, необходимость переобучения персонала, адаптация программного обеспечения, интеграция с существующими системами управления производством. В нашем случае, одной из проблем была необходимость разработки новых управляющих программ для некоторых деталей. Мы решили эту проблему, обратившись к специалистам Doosan, которые помогли нам создать эффективные управляющие программы. Также мы организовали обучение персонала, в ходе которого они освоили новые навыки работы со станком с ЧПУ. Важно помнить, что поддержка производителя играет ключевую роль в успешном внедрении нового оборудования.

Обслуживание и ремонт оборудования DN: важность сервиса

Для обеспечения бесперебойной работы оборудования DN необходимо регулярное техническое обслуживание и своевременный ремонт. В большинстве случаев, мы рекомендуем заключать договор на сервисное обслуживание с авторизованным сервисным центром. Это позволяет оперативно решать возникающие проблемы и предотвращать серьезные поломки. К тому же, сервисное обслуживание включает в себя регулярную замену расходных материалов и калибровку оборудования, что способствует продлению его срока службы. Мы часто сталкиваемся с ситуацией, когда клиенты пытаются самостоятельно ремонтировать оборудование Doosan, что часто приводит к неправильным действиям и увеличению затрат на ремонт.

Реальные кейсы: экономия на обслуживании и продление срока службы оборудования

В одном из наших клиентов, завод по производству металлических конструкций, мы организовали регулярное техническое обслуживание их станка Doosan. Благодаря этому, они смогли избежать серьезной поломки, которая могла бы стоить им значительных финансовых потерь. Также, мы помогли им оптимизировать процесс замены расходных материалов, что позволило снизить затраты на обслуживание. Кроме того, мы провели обучение персонала по правилам эксплуатации и технического обслуживания оборудования, что позволило сократить количество ошибок и повысить надежность работы станка. Такой подход позволяет не только продлить срок службы оборудования, но и снизить общие затраты на его эксплуатацию.

Перспективы развития решений DN

Doosan постоянно работает над улучшением своих решений и выпуском новых продуктов. Например, в последнее время наблюдается тенденция к увеличению интеграции оборудования Doosan с системами автоматизации производства. Это позволяет автоматизировать процессы управления производством и повысить эффективность работы цеха. Также, Doosan активно разрабатывает новые решения в области роботизации производства, что открывает новые возможности для повышения производительности и снижения затрат.

В заключение хочу сказать, что ведущие решения DN – это надежный выбор для предприятий, стремящихся повысить производительность и точность обработки. Однако, для достижения максимальной эффективности, необходимо правильно подобрать оборудование, обеспечить его регулярное техническое обслуживание и обучить персонал. Ключевым фактором успеха является грамотная поддержка со стороны производителя и опытные специалисты.

КЛУБ СТАНКИ – ваш надежный партнер в области поставки высококачественного станкостроения. Для получения консультации и подбора оптимального решения, обращайтесь по адресу https://www.clubstanki.ru.

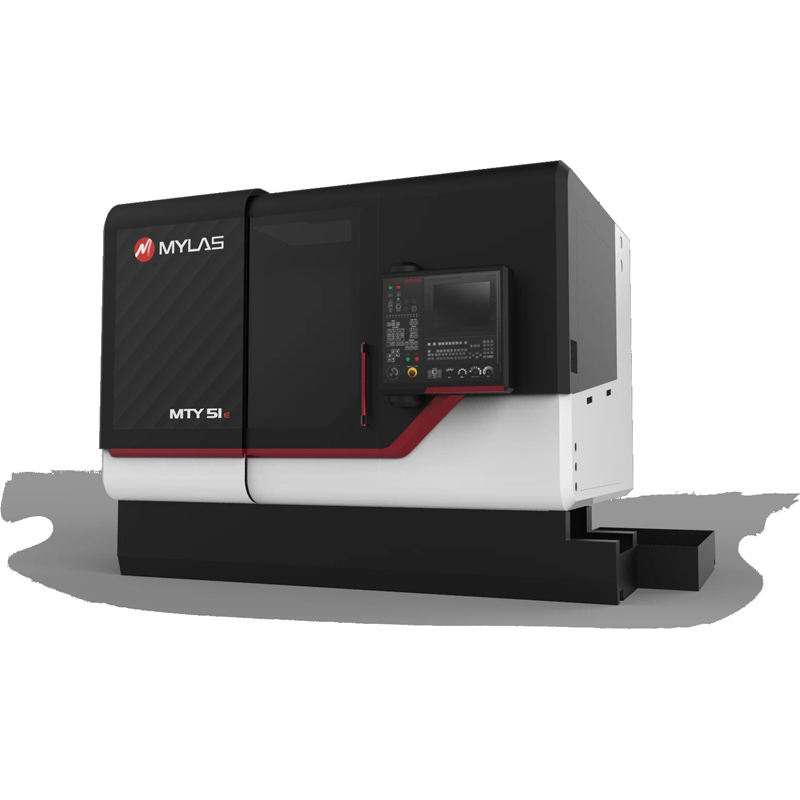

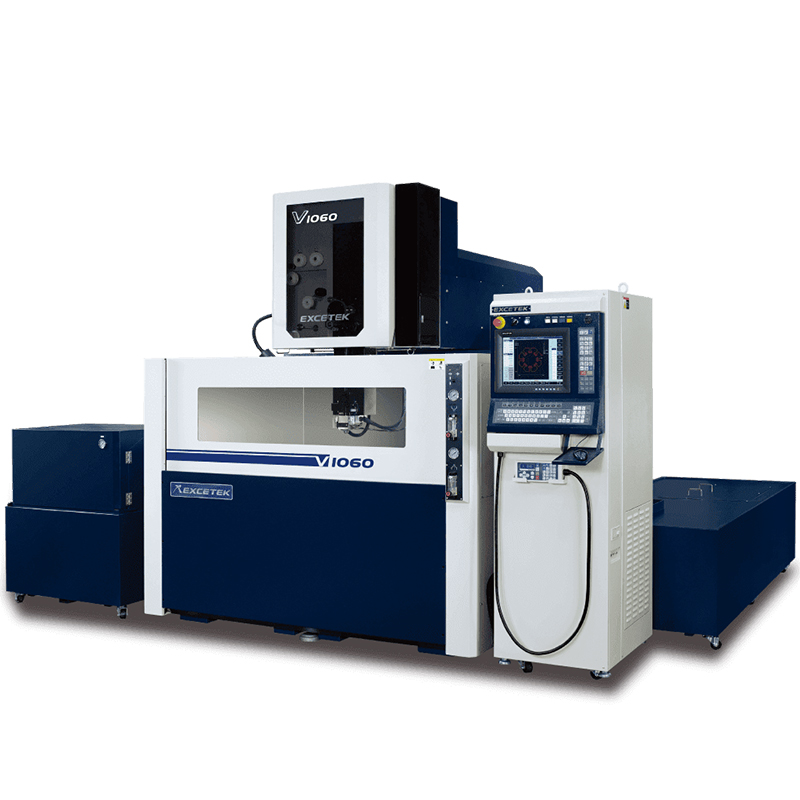

Соответствующая продукция

Соответствующая продукция