Ведущий Мазак Быстрый поворот

Ведущий мазак, или, как мы часто это называем в мастерской – 'быстрый поворот' – это, на первый взгляд, простая задача. Но как только дело доходит до реального процесса, все становится гораздо сложнее. Попытки оптимизировать этот параметр, сделать его более предсказуемым и стабильным – постоянная головная боль для любого, кто работает с ЧПУ станками. Начнем с того, что мне кажется, в индустрии существует распространенное заблуждение: что 'быстрый поворот' – это всегда хорошо. На самом деле, это лишь один из параметров, требующих точной настройки и понимания последствий.

Введение: Что такое 'быстрый поворот' и почему он важен?

В контексте ЧПУ обработки быстрый поворот – это скорость перемещения инструмента между различными точками обработки. Это критически важно для повышения производительности, сокращения цикла обработки и, в конечном итоге, снижения стоимости детали. Но важно помнить, что скорость – это не самоцель. Слишком агрессивные перемещения могут привести к повышенным нагрузкам на станок, снижению точности и даже повреждению инструмента.

Особенно это актуально при работе с твердыми материалами, такими как закаленная сталь или титан. Здесь необходимо тщательно рассчитывать параметры резания, чтобы избежать перегрева инструмента и непозволительных вибраций. Неправильно подобранный ведущий мазак может значительно сократить срок службы резца и негативно сказаться на качестве поверхности детали.

Несколько лет я занимаюсь настройкой и оптимизацией ЧПУ станков, и за это время я понял, что идеального решения для всех случаев не существует. Параметры ведущего мазака зависят от множества факторов: от материала детали и типа инструмента до конструкции станка и режимов резания. Поэтому, прежде чем начинать эксперименты с скоростью, необходимо тщательно проанализировать все эти факторы.

Факторы, влияющие на оптимальный 'ведущий мазак'

Список факторов, которые стоит учитывать, довольно длинный. Материал детали – это, конечно, первое, что приходит в голову. Но не стоит забывать и о геометрии детали, типе инструмента, его состоянии, а также о смазочно-охлаждающей жидкости (СОЖ). Неправильный выбор СОЖ может существенно повлиять на ведущий мазак и качество обработки.

Кроме того, необходимо учитывать особенности конкретного станка. Каждый станок имеет свои ограничения по скорости перемещения инструмента, и превышение этих ограничений может привести к поломке оборудования. Поэтому, перед началом любых экспериментов с ведущим мазаком, необходимо ознакомиться с технической документацией на станок и убедиться, что он способен выдерживать выбранные параметры.

И, конечно, нельзя забывать о параметрах резания, таких как подача и глубина резания. Эти параметры тесно связаны с ведущим мазаком, и их необходимо согласовывать друг с другом, чтобы достичь оптимального результата.

Практический пример: Оптимизация 'ведущего мазака' на станке с ЧПУ

Недавно мы работали с заказчиком, который столкнулся с проблемой низкой производительности при обработке сложных деталей из алюминиевого сплава. Станки – в основном, российского и белорусского производства – работали, но время обработки было неприемлемо высоким. Выяснилось, что ведущий мазак был установлен на слишком низкий уровень. Сначала мы предположили, что это связано с ограничениями станка, но дальнейшие исследования показали, что проблема заключалась в неправильно подобранных параметрах резания.

Мы провели серию экспериментов, изменяя ведущий мазак и другие параметры резания. В итоге, удалось добиться снижения времени обработки на 20%, не ухудшив качество поверхности детали. Ключевым моментом стало то, что мы научились 'слушать' станок – понимать, когда он начинает испытывать перегрузки, и соответствующим образом корректировать параметры резания.

Помню, один из ключевых моментов – это анализ вибраций. С помощью специального оборудования мы смогли выявить участки обработки, где возникали наиболее сильные колебания. Уменьшение ведущего мазака в этих зонах позволило существенно снизить вибрации и улучшить качество поверхности детали.

Распространенные ошибки и как их избежать

Одна из самых распространенных ошибок при настройке ведущего мазака – это чрезмерное стремление к скорости. Зачастую, это приводит к негативным последствиям, таким как повреждение инструмента, снижение точности и повышение нагрузки на станок. Важно помнить, что оптимальный ведущий мазак – это тот, который позволяет добиться максимальной производительности без ущерба для качества и надежности.

Еще одна распространенная ошибка – это отсутствие учета особенностей конкретного материала и типа инструмента. Необходимо тщательно изучить техническую документацию на материал и инструмент, чтобы определить оптимальные параметры резания. Не стоит полагаться на общие рекомендации, которые могут не подходить для конкретного случая.

Не забывайте про СОЖ. Она не только охлаждает инструмент, но и смазывает режущую кромку, что позволяет снизить трение и улучшить качество поверхности детали. Правильный выбор СОЖ может существенно повлиять на ведущий мазак и срок службы резца.

Инструменты и программное обеспечение для оптимизации

Существует множество инструментов и программного обеспечения, которые могут помочь в оптимизации ведущего мазака. Например, существуют специализированные программы для расчета параметров резания, которые позволяют учитывать множество факторов, влияющих на процесс обработки. Также, можно использовать анализаторы вибраций для выявления участков обработки, где возникают наиболее сильные колебания.

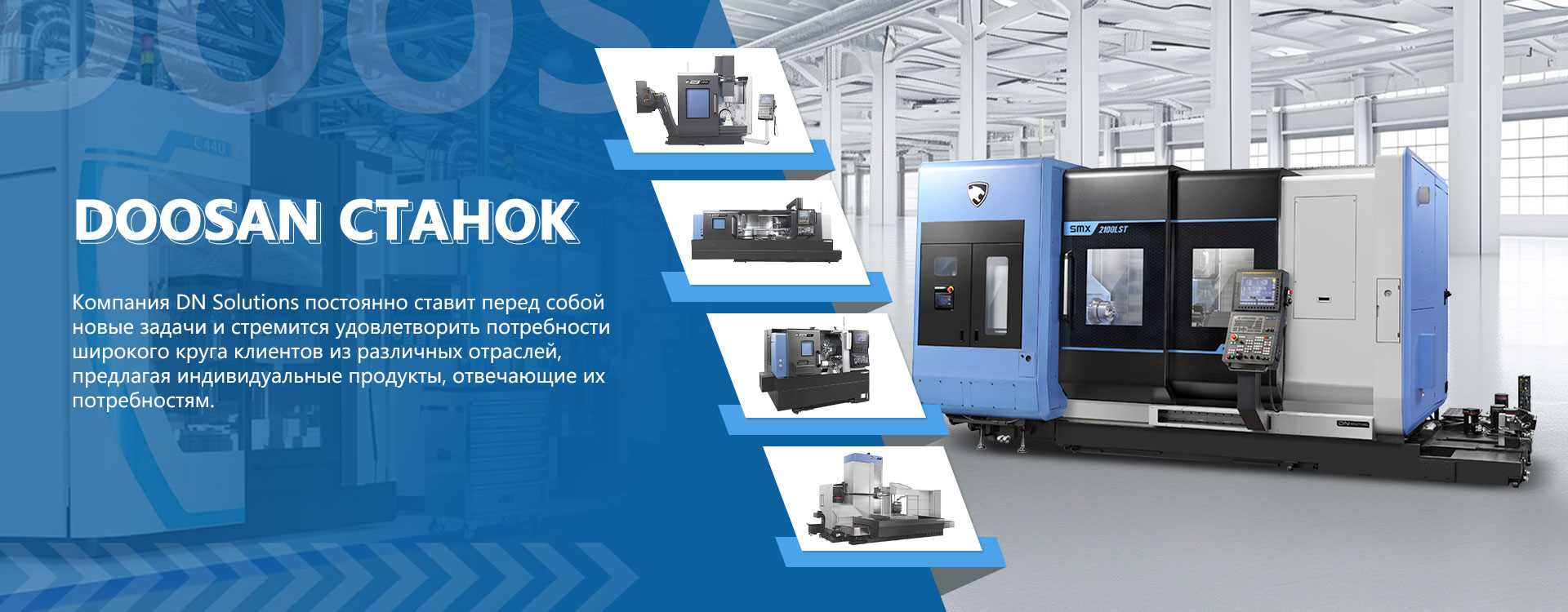

Наша компания активно использует различные программы для моделирования процессов обработки и оптимизации режимов резания. Мы также постоянно следим за новинками в области ЧПУ и внедряем новые технологии, которые позволяют нашим клиентам добиваться максимальной эффективности. КЛУБ СТАНКИ – это поставщик высококачественных станков и оборудования, специализирующийся на российском и белорусском рынках. Мы постоянно совершенствуем свои навыки и знания, чтобы предлагать нашим клиентам лучшие решения.

В заключение хочу сказать, что настройка ведущего мазака – это сложный и многогранный процесс, требующий опыта и знаний. Не стоит пытаться решить эту задачу самостоятельно, если у вас нет необходимой квалификации. Обратитесь к специалистам, которые помогут вам оптимизировать параметры резания и добиться максимальной эффективности.

Заключение

Работа с ведущим мазаком требует комплексного подхода и глубокого понимания процессов ЧПУ обработки. Нет универсального ответа, который подойдет для всех случаев. Эксперименты, анализ данных и постоянное обучение – вот путь к достижению оптимальных результатов. Помните, что главная цель – это не просто увеличить скорость обработки, а добиться максимальной эффективности и качества.

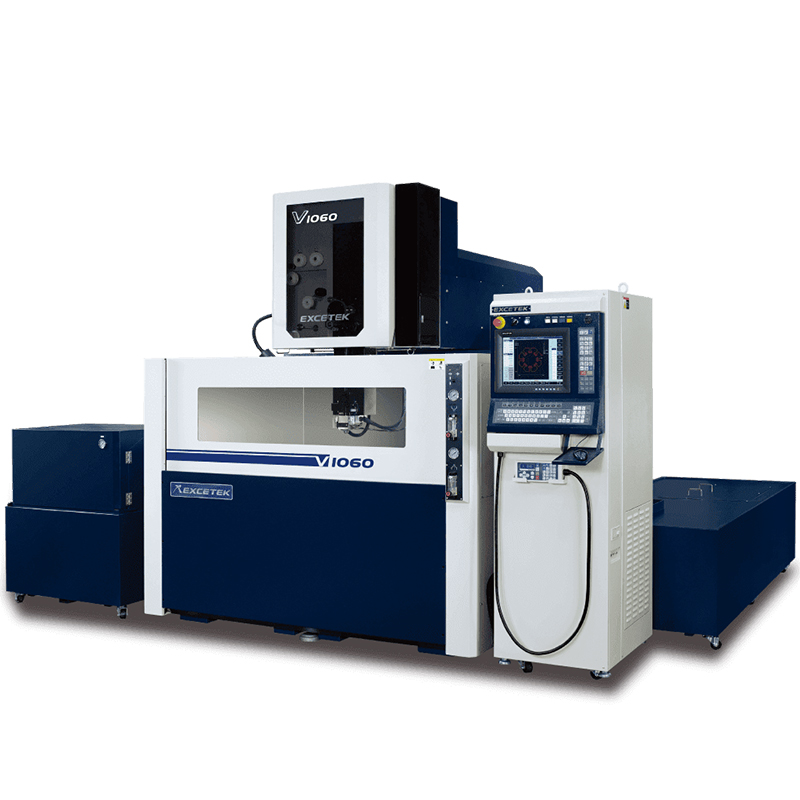

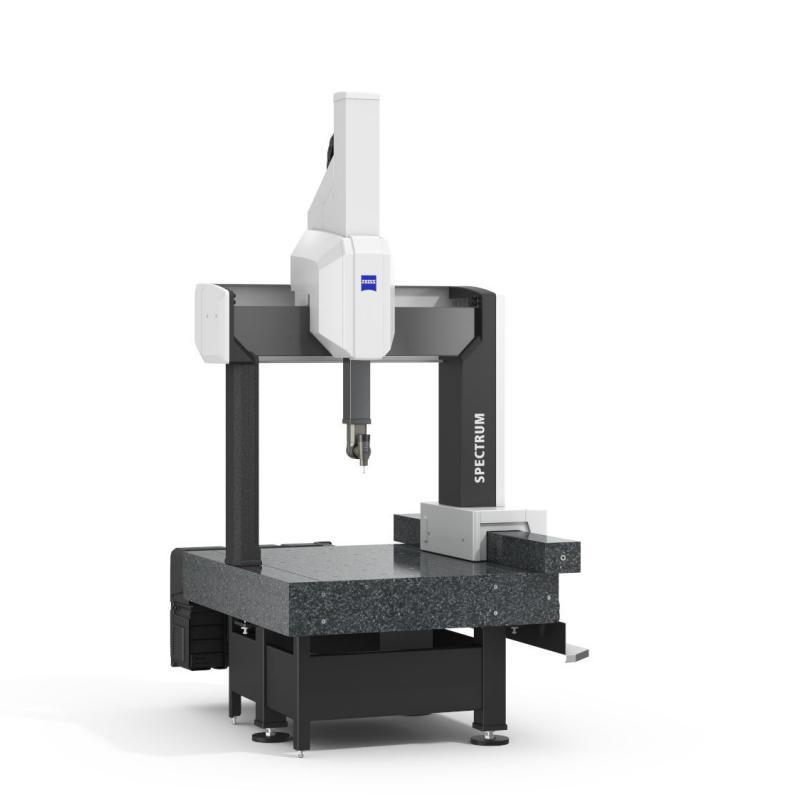

Соответствующая продукция

Соответствующая продукция