Ведущий Мазак 500

Сразу скажу – когда говорят о **Ведущем Мазак 500**, часто у людей в голове возникает картинка безупречного инструмента, способного решать любые задачи. И это частично правда, конечно. Но реальность всегда сложнее. Многие, особенно новички в обработке металла, подходят к нему с наивным оптимизмом, полагая, что это 'волшебная таблетка'. Дело в том, что эффективность любого станка напрямую зависит от навыков оператора, правильной настройки и понимания особенностей заготовки. Этот опыт я набрал за последние десять лет работы с подобным оборудованием, и сегодня хочу поделиться не только общими впечатлениями, но и рассказать о конкретных ситуациях, с которыми сталкивался, и о том, как их решал.

Начальный этап: адаптация и выявление 'слабых мест'

Первое, что нужно понять при работе с любым современным станком – это его специфика. **Ведущий Мазак 500** – это не исключение. Он требует определенного подхода к настройке, особенно когда дело доходит до сложных геометрий или обработки твердых сплавов. Помню, у нас был заказ на изготовление деталей из инструментальной стали, и первые попытки с настройками выдавали непредсказуемые результаты. Постоянно приходилось подстраивать подачу, скорость резания, усилие прижатия инструмента. Это требует не только теоретических знаний, но и опыта, а главное – умения 'чувствовать' станок. Нужно понимать, как он реагирует на изменения параметров, и корректировать их в соответствии с получаемым результатом. Это не автоматический процесс, это постоянная обратная связь и тонкая настройка.

Первоначально возникали сложности с оптимизацией режимов резания для различного типа стали. Стандартные значения из руководства по эксплуатации давали лишь отправную точку. Пришлось проводить собственные эксперименты, фиксировать результаты и выявлять оптимальные параметры для каждой конкретной заготовки. Не стоит забывать и про охлаждение. Эффективная система охлаждения – это залог долговечности инструмента и качества обработки. Мы даже экспериментировали с различными видами охлаждающих жидкостей, чтобы найти ту, которая наилучшим образом подходила для конкретных материалов и режимов резания.

Типичные ошибки при работе с фрезером

За время работы с **Ведущим Мазак 500** я видел множество ошибок, которые приводят к потере времени и материалов. Одна из самых распространенных – это неправильный выбор инструмента. Слишком тупой инструмент может привести к раскалыванию материала, а слишком острый – к его задирам. Важно учитывать не только материал заготовки, но и его твердость, абразивность и механические свойства. Неправильный выбор инструмента – это прямой путь к браку. Еще одна распространенная ошибка – это недостаточное внимание к правильности установки инструмента. Неправильно установленный инструмент может привести к неточностям в размерах и дефектам поверхности. В этом плане, всегда стоит доверять проверенному оборудование, как, например, то, что предлагает КЛУБ СТАНКИ, они давно работают на рынке и предлагают качественный выбор станков и оборудования.

Решение проблем: отдиагностика до корректировки

Когда возникают проблемы, важно не паниковать и не пытаться сразу все исправить. Первый шаг – это тщательная диагностика. Нужно определить, в чем именно заключается проблема. Проверить настройки станка, состояние инструмента, качество заготовки. Иногда проблема может быть не в станке, а в заготовке или в неправильно составленном чертеже. Мы часто сталкивались с ситуацией, когда клиенты предоставляли неточные чертежи, что приводило к сложностям в обработке и браку. В таких случаях приходилось либо корректировать чертеж, либо объяснять клиенту, что необходимо внести изменения. В некоторых случаях даже пришлось дорабатывать детали уже после обработки на станке. Это, конечно, нежелательно, но иногда неизбежно.

Проблемы с вибрацией и шумом

Вибрация и шум – это неприятные, но часто встречающиеся проблемы при работе с фрезерным станком. Они могут приводить к ухудшению качества обработки, увеличению износа инструмента и даже к повреждению станка. Причины вибрации могут быть разными: неровности в конструкции станка, неправильная настройка, использование неподходящего инструмента, некачественная заготовка. Для устранения вибрации нужно сначала определить ее источник. Затем, в зависимости от источника, нужно предпринять соответствующие меры: отрегулировать натяжение ременной передачи, заменить изношенные детали, использовать виброгасящие подшипники, изменить режимы резания. Помню, один раз у нас возникла сильная вибрация при обработке больших деталей. Оказалось, что одна из балок станка была деформирована. Пришлось ее заменить, и вибрация исчезла. Иногда помогает использование специальных виброизолирующих материалов для снижения уровня шума.

Оптимизация подачи и скорости резания

Правильный выбор подачи и скорости резания – это один из ключевых факторов, влияющих на качество и производительность обработки. Слишком высокая скорость резания может привести к износу инструмента и ухудшению качества поверхности, а слишком низкая – к перегреву и задирам. Подача должна быть подобрана таким образом, чтобы обеспечивать оптимальное снятие стружки без перегрева и деформации заготовки. Мы используем специальные таблицы режимов резания для различных материалов и инструментов, но всегда корректируем их в зависимости от конкретных условий работы. Важно учитывать не только материал заготовки, но и ее твердость, абразивность и механические свойства. Режимы резания должны быть оптимизированы для каждого конкретного случая.

Неудачи и уроки

Не все эксперименты заканчиваются успехом. Были случаи, когда мы пытались использовать нестандартные инструменты или режимы резания, которые приводили к поломкам станка или к браку. Например, мы однажды попробовали использовать фрезу из керамики для обработки твердого сплава. Результат был катастрофическим – фреза быстро износилась, а деталь получилась дефектной. Этот опыт научил нас тому, что не стоит экспериментировать с новыми технологиями, пока не будет убедиться в их эффективности. Важно помнить, что станок – это сложная система, и любые изменения в его работе могут привести к непредсказуемым последствиям.

Еще одна ошибка, которую мы совершили, это попытка самостоятельно заменить сложный узел станка, не имея достаточных знаний и опыта. В результате мы повредили несколько деталей и потратили много времени и денег на ремонт. Теперь мы всегда обращаемся к квалифицированным специалистам для проведения любых ремонтных работ.

Заключение

**Ведущий Мазак 500** – это мощный и универсальный инструмент, который может значительно повысить производительность и качество обработки металла. Но для того чтобы добиться максимального результата, необходимо обладать знаниями, опытом и умением работать с ним. Не стоит полагаться на 'волшебную таблетку', нужно тщательно подходить к настройке и эксплуатации станка, учитывать особенности материала и заготовки, а также не бояться экспериментировать и учиться на своих ошибках. И конечно, выбирайте надежных поставщиков, как КЛУБ СТАНКИ, которые помогут вам с выбором и обслуживанием оборудования.

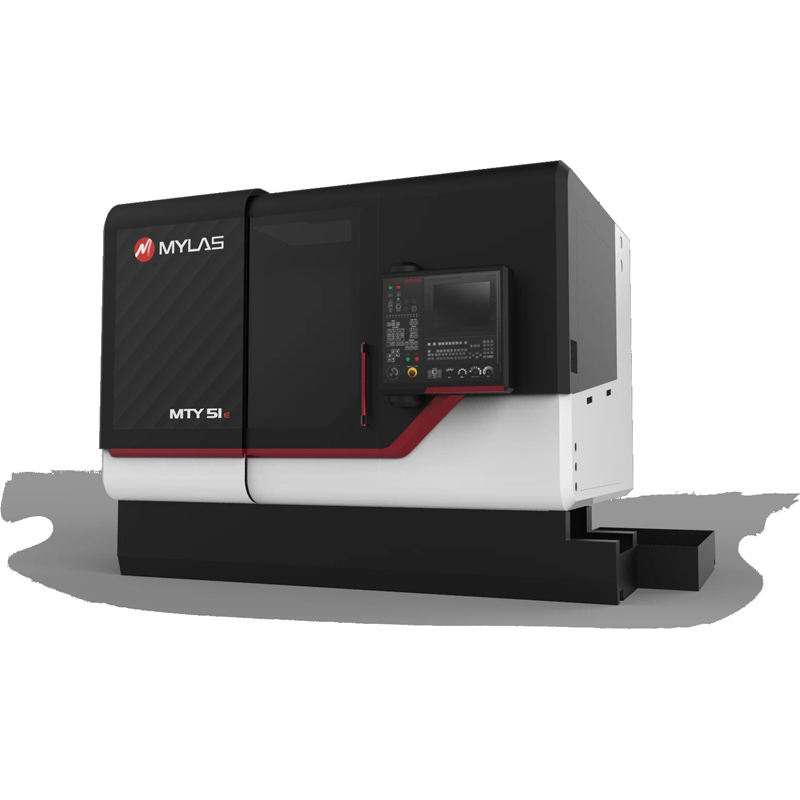

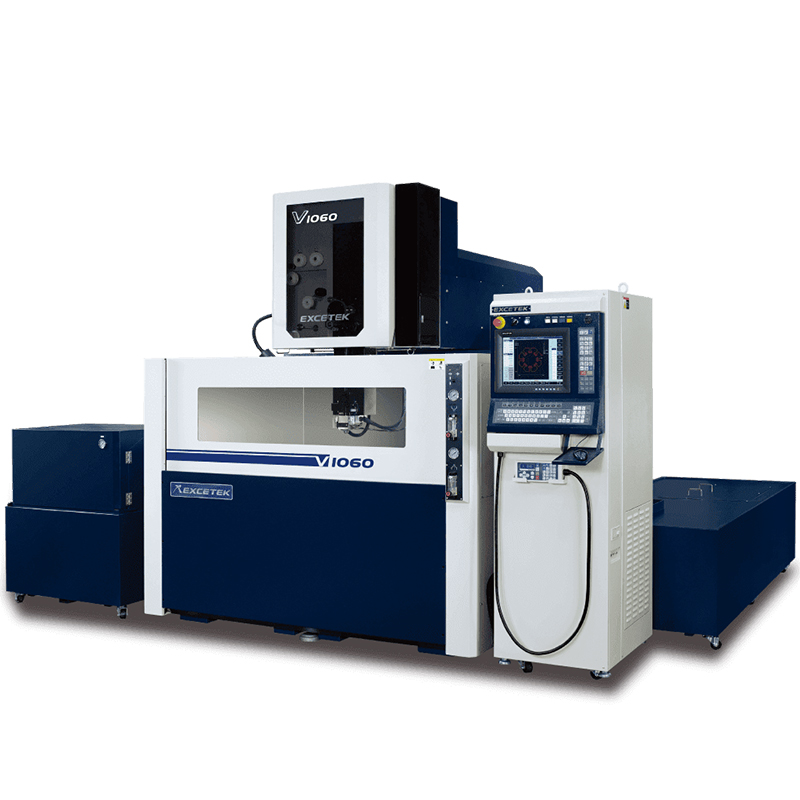

Соответствующая продукция

Соответствующая продукция