Ведущий фрезерный станок dmg

Когда речь заходит о ведущих фрезерных станках DMG, часто в голове всплывают изображения безупречной точности, передовых технологий и, конечно, внушительной цены. И это, в целом, правда. Но давайте отбросим стереотипы. На самом деле, выбор фрезерного станка – это не только о характеристиках и мощности, но и о конкретных задачах, объеме производства, квалификации персонала и, не менее важно, о поддержке после покупки. Я, как человек, работающий в этой сфере уже более десяти лет, много видел разных ситуаций – от успешной интеграции мощного оборудования до полной неэффективности, несмотря на его 'премиальный' статус. Эта статья – попытка поделиться не только общими знаниями, но и наработками, которые, надеюсь, будут полезны.

Что значит 'ведущий' для реального производства?

Выбирая ведущий фрезерный станок, важно понять, что это понятие субъективно. Для мелкосерийного производства достаточно высокоточного, но не обязательно максимально мощного станка. А для крупносерийного – важна не только точность, но и скорость обработки, надежность и, разумеется, возможность автоматизации. Многие зацикливаются на максимальной точности, но часто упускают из виду другие, не менее важные факторы. Например, скорость подачи, способность обрабатывать сложные детали и удобство обслуживания. И вот тут уже все зависит от конкретной задачи. Слишком большое внимание к точности может привести к увеличению времени обработки и, как следствие, к снижению общей производительности. Зачастую, правильный баланс между точностью, скоростью и надежностью оказывается ключом к эффективному производству.

Актуальные тренды в разработке фрезерных станков DMG

DMG действительно постоянно развивается. Последние модели, особенно в сегменте 5-осевых станков, обладают впечатляющими возможностями. Например, системы автоматической смены инструмента, интегрированные системы управления и точные датчики отслеживания процесса резания. Но даже самые передовые технологии не решат проблемы, если не учитывать особенности конкретного производства. Мы, например, недавно столкнулись с ситуацией, когда покупка самого современного 5-осевого станка не принесла ожидаемого эффекта из-за недостаточной квалификации персонала и неоптимизированной технологической цепочки. И тут выяснилось, что автоматизация без правильной подготовки – это просто дорогой инструмент для создания проблем.

Практический случай: модернизация старого парка

КЛУБ СТАНКИ активно занимается поставкой и обслуживанием станков, в том числе фрезерных станков DMG. Недавно мы помогали одному металлообрабатывающему предприятию модернизировать свой старый парк оборудования. У них были старые, но проверенные временем вертикально-фрезерные станки. Изначально они хотели заменить их на новые, более мощные модели. Но после анализа их производственных потребностей мы предложили альтернативный вариант – внедрение современных систем автоматизации и модернизация существующих станков. Это позволило им значительно повысить производительность, не тратя огромные деньги на полную замену оборудования. Конечно, это требовало определенных инвестиций в обучение персонала и приобретение дополнительного программного обеспечения. Но в итоге они получили гораздо лучший результат, чем при покупке новых станков 'как есть'. Помню, как директор предприятия сначала отнесся к этому скептически – считал, что старые станки уже 'изжили себя'. Но после демонстрации результатов, он изменил свое мнение.

Проблемы интеграции и кастомизации

Интеграция нового оборудования, даже самого современного, – это всегда вызов. Вопросы совместимости с существующим программным обеспечением, необходимость разработки кастомизированных программ для обработки специфических деталей, обучение персонала – все это требует времени и ресурсов. Некоторые клиенты недооценивают этот аспект и в итоге сталкиваются с задержками в производстве и дополнительными расходами. Например, один из наших клиентов, купивший фрезерный станок DMG, не учел необходимость адаптации существующей системы управления производством к новому оборудованию. В итоге, интеграция заняла гораздо больше времени и стоила дороже, чем планировалось. Это еще раз подчеркивает важность тщательного планирования и консультаций с экспертами.

Технические нюансы: особенности обработки различных материалов

Не стоит забывать и о технических нюансах, связанных с обработкой различных материалов. Например, при обработке высокопрочных сплавов требуется использование специальных фрез и режимов резания. Неправильный выбор фрезы может привести к быстрому износу инструмента и снижению качества обработки. Кроме того, необходимо учитывать особенности системы охлаждения и смазки при работе с различными материалами. Например, при обработке алюминия требуется использование специальных смазочно-охлаждающих жидкостей, предотвращающих образование окалины. КЛУБ СТАНКИ предлагает широкий выбор фрез и инструментов для обработки различных материалов, и наши специалисты всегда готовы помочь подобрать оптимальный вариант для конкретной задачи. Недавний заказ на обработку титановых сплавов потребовал использования специализированных фрез с твердосплавными вставками и строгого контроля режимов резания. Результат превзошел все ожидания.

Поддержка после покупки: ключевой фактор надежности

Поддержка после покупки – это не просто гарантийное обслуживание. Это оперативное решение проблем, доступность запасных частей и квалифицированная консультация. Мы очень ценим долгосрочные отношения с нашими клиентами и стремимся обеспечить им надежную поддержку на протяжении всего срока службы оборудования. Важно, чтобы поставщик не только продавал станки, но и помогал в их эксплуатации и обслуживании. Это особенно актуально для сложного оборудования, такого как ведущие фрезерные станки DMG. Иначе, даже самый дорогой станок может стать обузой.

Заключение: разумный выбор и грамотное использование

В заключение хочется подчеркнуть, что выбор ведущего фрезерного станка – это сложный и ответственный процесс. Не стоит ориентироваться только на цену и технические характеристики. Важно учитывать все факторы – от специфики производства до квалификации персонала. Разумный выбор и грамотное использование оборудования – это залог успешного производства. И, конечно, не стоит забывать о надежном поставщике и квалифицированной поддержке после покупки. Мы в КЛУБ СТАНКИ готовы помочь вам сделать правильный выбор и обеспечить надежную работу вашего оборудования.

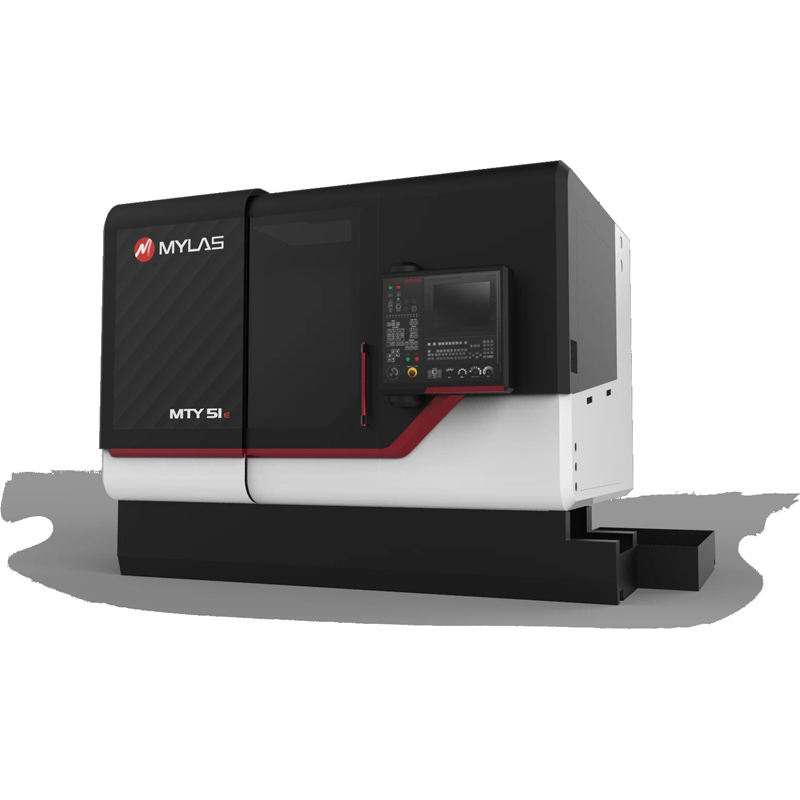

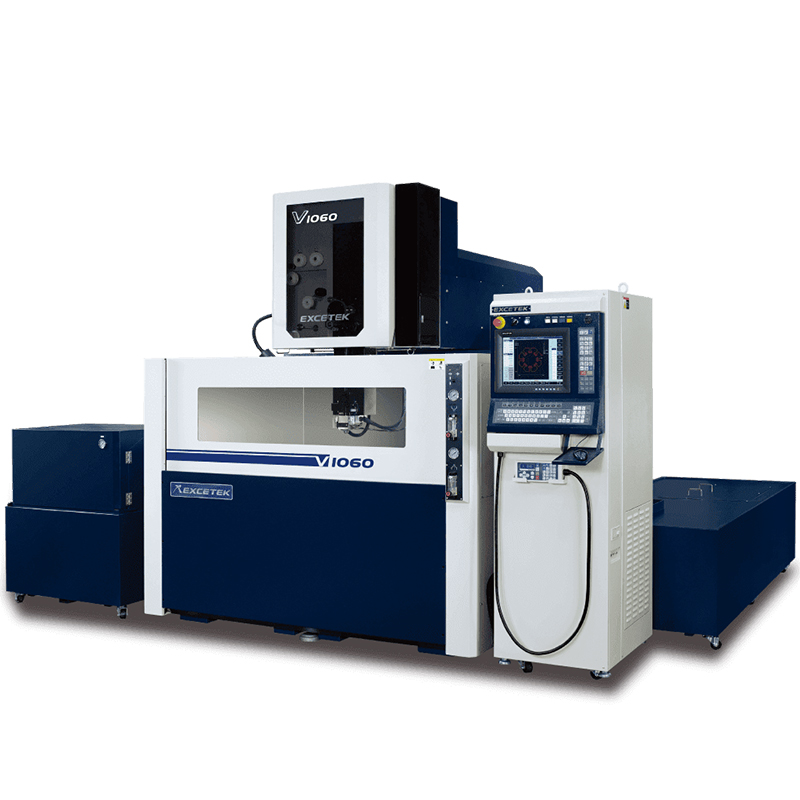

Соответствующая продукция

Соответствующая продукция