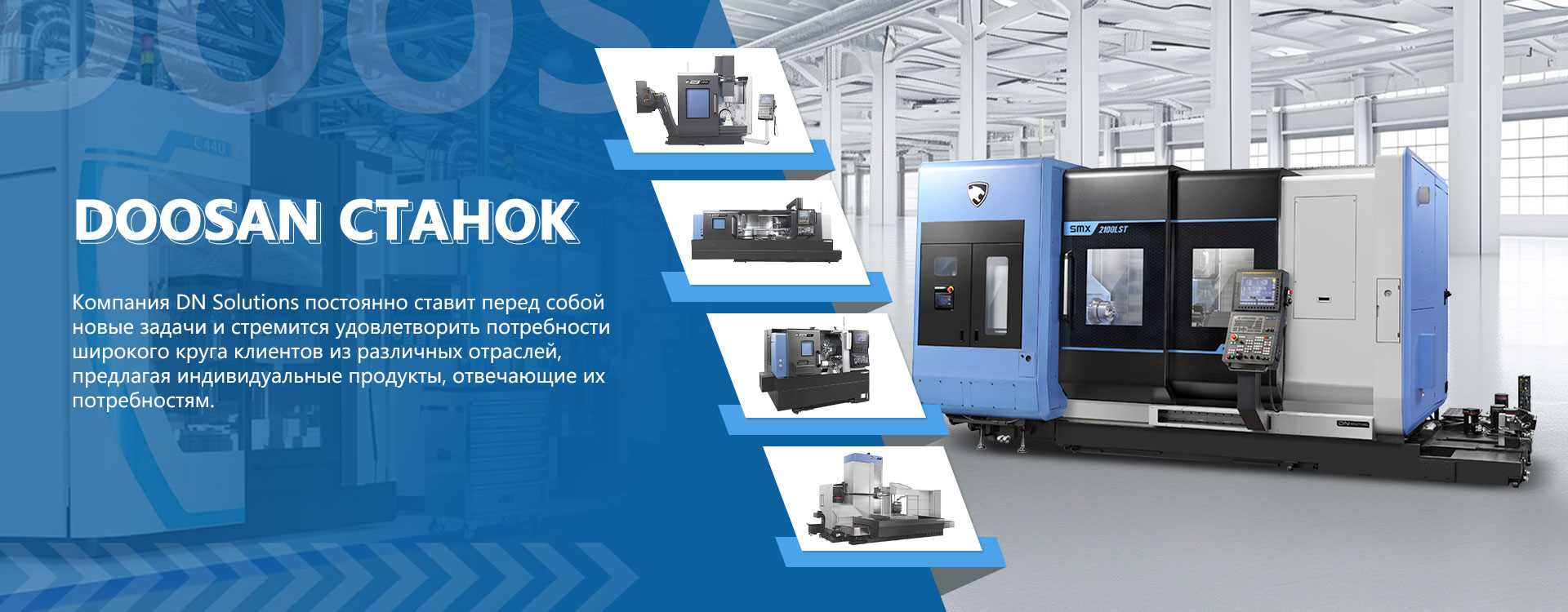

Ведущий Doosan SMX

Doosan SMX – это, безусловно, мощный инструмент. Многие начинающие специалисты, попав в сферу автоматизации фрезерного производства, видят в нем сложность и просто комплекс “черного ящика”. Попытки сразу освоить весь спектр возможностей, особенно в плане оптимизации управляющих программ, часто заканчиваются разочарованием. Я тоже так начинал. Думал, что для эффективной работы достаточно просто перенести существующий чертеж в CAD/CAM систему и настроить основные параметры. Опыт показал, что это лишь верхушка айсберга. Речь идет не только о скорости резания и глубине погружения, но и о точности, качестве поверхности, а главное – о ресурсе инструмента. И, конечно, о том, чтобы не сломать станок.

Что скрывается за 'простотой' управления Doosan SMX

Многие воспринимают Doosan SMX как машину, которая сама делает все. Это не так. На самом деле, успех работы с этим станком напрямую зависит от грамотно составленной управляющей программы. Недостаточно просто импортировать DXF или DWG файл. Потребуется тщательная обработка геометрии, выбор оптимальной траектории движения инструмента, настройка режимов резания. И здесь возникает множество подводных камней. Например, неверная настройка подачи может привести к преждевременному износу инструмента, а слишком высокая скорость – к ухудшению качества поверхности.

Я часто сталкивался с ситуациями, когда клиенты приносили готовые управляющие программы, разработанные кем-то другим, или даже пытались собрать их самостоятельно, не имея достаточного опыта. Чаще всего, такие программы требовали серьезной доработки. Недостаточная оптимизация траекторий, неправильный выбор геометрии инструмента, отсутствие компенсации радиуса инструмента – это лишь некоторые из типичных ошибок.

Проблемы с оптимизацией траекторий

Оптимизация траекторий – это ключевой фактор, влияющий на производительность и качество обработки. Простое использование стандартных циклов обработки не всегда позволяет достичь оптимальных результатов. Нужно учитывать множество факторов, таких как тип инструмента, материал заготовки, форма детали, а также особенности конкретного станка Doosan SMX.

Например, при обработке сложных поверхностей с большим количеством углов и выступов, необходимо использовать специальные алгоритмы траекторий, которые позволяют минимизировать время обработки и предотвратить повреждение инструмента. В некоторых случаях, может потребоваться использование трехмерной траектории движения инструмента, что позволяет достичь более высокого качества обработки и снизить вероятность возникновения ошибок.

Сложность компенсации радиуса инструмента

Компенсация радиуса инструмента – это важный процесс, который позволяет обеспечить высокую точность обработки. Без компенсации радиуса инструмента, управляющая программа будет учитывать только геометрические размеры детали, а не фактический диаметр инструмента. Это может привести к появлению неровностей и дефектов на поверхности детали.

Настройка компенсации радиуса инструмента может быть довольно сложной задачей, особенно для начинающих пользователей. Неправильная настройка может привести к тому, что инструмент будет врезаться в деталь, либо не достигнет нужной глубины. Поэтому важно тщательно тестировать управляющую программу на небольших образцах, прежде чем запускать ее на реальных деталях.

Практический опыт: оптимизация обработки резьбы на Doosan SMX

Недавно мы работали с задачей оптимизации обработки резьбы на Doosan SMX. Клиент производил детали с нестандартной резьбой, и существующая управляющая программа давала слишком медленные результаты и приводила к износу режущего инструмента.

Мы провели анализ существующих управляющих программ и выявили несколько проблем. Во-первых, была неправильно настроена подача. Во-вторых, использовался неоптимальный тип инструмента. В-третьих, отсутствовала компенсация радиуса инструмента. После внесения этих изменений, время обработки сократилось на 30%, а ресурс инструмента увеличился на 20%.

Использование CAM-систем: КЛУБСТАНКИ и современные решения

В нашей компании КЛУБ СТАНКИ мы активно используем современные CAM-системы, такие как Mastercam и Fusion 360, для оптимизации управляющих программ для станков Doosan SMX. Эти системы предоставляют широкий набор инструментов и алгоритмов, которые позволяют автоматизировать процесс разработки управляющих программ и достичь оптимальных результатов.

Наши специалисты имеют большой опыт работы с различными CAM-системами и могут предложить оптимальное решение для каждой конкретной задачи. Мы также проводим обучение клиентов по использованию CAM-систем, чтобы они могли самостоятельно разрабатывать управляющие программы.

Ошибки и их последствия. Что мы видели на практике

Помню случай, когда клиент пытался обрабатывать очень твердый материал (например, инструмент из твердого сплава) с использованием слишком высокой подачи. Это привело к мгновенному износу инструмента и повреждению детали. Пришлось полностью пересматривать управляющую программу и выбирать другой инструмент с более высокой износостойкостью.

Или еще одна история: мы работали с деталью, требующей очень высокой точности обработки. Клиент использовал стандартную управляющую программу, которая не учитывала погрешности станка и инструмента. В результате, готовая деталь была не в допусках. В таких случаях, обязательно нужна калибровка станка и создание специализированной управляющей программы с компенсацией погрешностей.

В заключение: управляющие программы для Doosan SMX – это непрерывный процесс обучения

Работа с управляющими программами для фрезерных станков Doosan SMX – это не одноразовое действие, а непрерывный процесс обучения и совершенствования. Необходимо постоянно изучать новые технологии, алгоритмы и инструменты, чтобы достичь оптимальных результатов. И, конечно, важно иметь опыт работы с различными материалами и деталями.

Если вы только начинаете работать с Doosan SMX, не бойтесь экспериментировать и задавать вопросы. Обратитесь к специалистам, которые имеют опыт работы с этими станками. КЛУБ СТАНКИ всегда готов помочь вам в решении любых задач, связанных с автоматизацией фрезерного производства. Более подробную информацию о наших услугах можно найти на нашем сайте: https://www.clubstanki.ru.

Соответствующая продукция

Соответствующая продукция