Поставщики систем измерения диаметра Equator 500

Системы измерения диаметра – это, казалось бы, простая вещь. Но на практике часто возникают недопонимания и ошибки, особенно когда речь заходит о выборе конкретного производителя. Многие считают, что все системы одинаково хорошо справляются с задачей, просто цена различается. А вот это не так. Опыт работы с различными решениями показал, что Equator 500 заслуживает особого внимания, но его применение требует понимания специфики процессов и правильной настройки. Эта статья – попытка поделиться наблюдениями и опытом, возникшими в процессе работы с данной системой в различных производственных условиях.

Что такое Equator 500 и зачем он нужен?

Equator 500 – это, по сути, цифровая система контроля диаметра, предназначенная для измерения диаметра различных деталей и заготовок. В отличие от ручных методов, она обеспечивает высокую точность, скорость и автоматизацию процесса. Использование такой системы позволяет выявлять отклонения от заданных размеров на ранних стадиях производства, что, в свою очередь, снижает количество брака и повышает качество продукции. В нашем случае, мы часто применяем его при контроле диаметра труб, валов и других цилиндрических деталей.

Зачем это нужно? Представьте себе ситуацию: вы производите деталями для авиационной промышленности. Даже незначительное отклонение от нормы может привести к катастрофическим последствиям. В таких случаях, использование Equator 500 – это не просто удобство, а необходимость. Система позволяет выполнять контроль в режиме реального времени, автоматически фиксировать результаты и выявлять проблемные участки производственного процесса.

Настройка и калибровка – ключ к точности

Первое, что нужно понимать при работе с Equator 500 – это важность правильной настройки и калибровки. Недостаточно просто установить систему и начать измерения. Необходимо учитывать множество факторов, таких как материал детали, температура окружающей среды и уровень вибрации. Неправильная калибровка может привести к значительным погрешностям в измерениях, что, как мы выяснили на практике, может стоить дорого.

Один из самых распространенных вопросов, который возникает у новых пользователей – это выбор калибровочных эталонов. Нельзя просто взять первый попавшийся эталон и использовать его. Необходимо подобрать эталон, который максимально соответствует диапазону измерений и характеристикам детали. В противном случае, погрешность измерений может быть значительной. Мы когда-то потратили несколько недель на отладку системы, потому что использовали неподходящие эталоны. Это привело к неверным данным и серьезным задержкам в производстве.

Интеграция с существующими системами управления качеством

Одним из главных преимуществ Equator 500 является возможность интеграции с существующими системами управления качеством (например, MES или ERP). Это позволяет автоматизировать процесс контроля качества и получать актуальную информацию о состоянии производства в режиме реального времени. Например, мы интегрировали систему с нашей собственной системой учета, что позволило автоматически фиксировать результаты измерений и анализировать отклонения от нормы.

Процесс интеграции может быть достаточно сложным и требует определенных знаний и опыта. Необходимо учитывать особенности используемых систем и правильно настроить обмен данными. Однако, результат того стоит: автоматизация процесса контроля качества позволяет сократить время на анализ данных, выявлять проблемы на ранних стадиях и принимать оперативные решения.

Проблемы с питанием и электромагнитными помехами

В процессе эксплуатации, мы столкнулись с проблемой, связанной с нестабильным электропитанием. Небольшие скачки напряжения приводили к сбоям в работе системы и неверным измерениям. Решением оказалось установить стабилизатор напряжения и защитный фильтр от электромагнитных помех. Эта мера позволила значительно повысить надежность работы системы и избежать дорогостоящих простоев.

Также, стоит обратить внимание на экранирование кабелей и датчиков от электромагнитных помех. Особенно это важно, если система работает вблизи мощных источников электромагнитных излучений (например, сварочных аппаратов или электромоторов).

Опыт применения в различных отраслях

Equator 500 нашел применение во многих отраслях промышленности, от машиностроения до авиакосмической отрасли. Мы успешно используем эту систему в производстве деталей для различных сфер, включая промышленное оборудование, автомобилестроение и авиацию. В частности, мы применяем ее при контроле диаметра валов, шлицов и других цилиндрических деталей. Результаты использования Equator 500 неоднозначны. У кого-то проблемы с калибровкой, у кого-то с интеграцией в систему, а у кого-то просто не хватает понимания процессов.

Важно понимать, что универсального решения не существует. Система должна быть адаптирована к конкретным условиям производства и потребностям предприятия. Необходимо учитывать особенности используемых материалов, диапазон измерений и требования к точности.

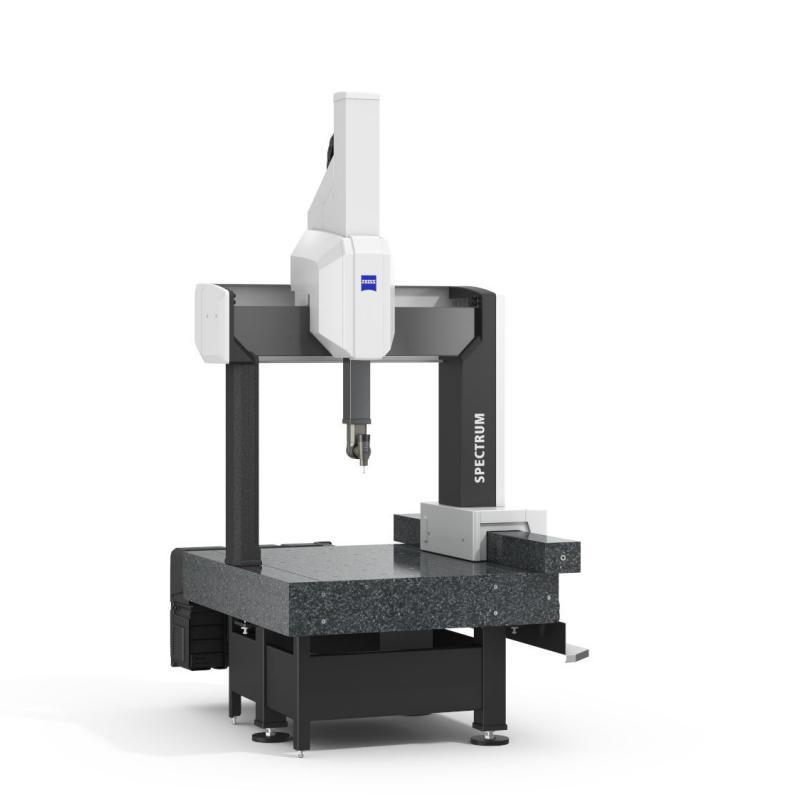

КЛУБ СТАНКИ как поставщик и интегратор

Компания КЛУБ СТАНКИ [https://www.clubstanki.ru/](https://www.clubstanki.ru/) является надежным поставщиком и интегратором Equator 500 в России и Беларуси. Мы предлагаем полный спектр услуг, от консультации и подбора системы до установки, настройки и технической поддержки. Наша команда состоит из опытных специалистов, которые помогут вам выбрать оптимальное решение для вашего производства. Мы готовы предоставить индивидуальный подход и разработать решение, отвечающее вашим конкретным потребностям.

При выборе партнера по поставке Equator 500, важно обращать внимание на его опыт, репутацию и квалификацию специалистов. КЛУБ СТАНКИ имеет большой опыт работы с данной системой и может предложить вам комплексное решение, которое поможет вам повысить эффективность производства и улучшить качество продукции.

Будущее систем контроля диаметра

В будущем, системы контроля диаметра будут становиться все более автоматизированными и интеллектуальными. Они будут интегрироваться с системами искусственного интеллекта и машинного обучения, что позволит автоматизировать процесс выявления дефектов и принимать решения об отклонении или приемке детали. Также, будет развиваться облачные технологии, что позволит удаленно контролировать и анализировать данные о состоянии производства.

Мы уверены, что Equator 500 будет оставаться одним из лидеров в области систем контроля диаметра. Он обладает высокой точностью, надежностью и гибкостью, что делает его идеальным решением для широкого спектра производственных задач. Важно следить за развитием технологий и выбирать системы, которые соответствуют требованиям будущего.

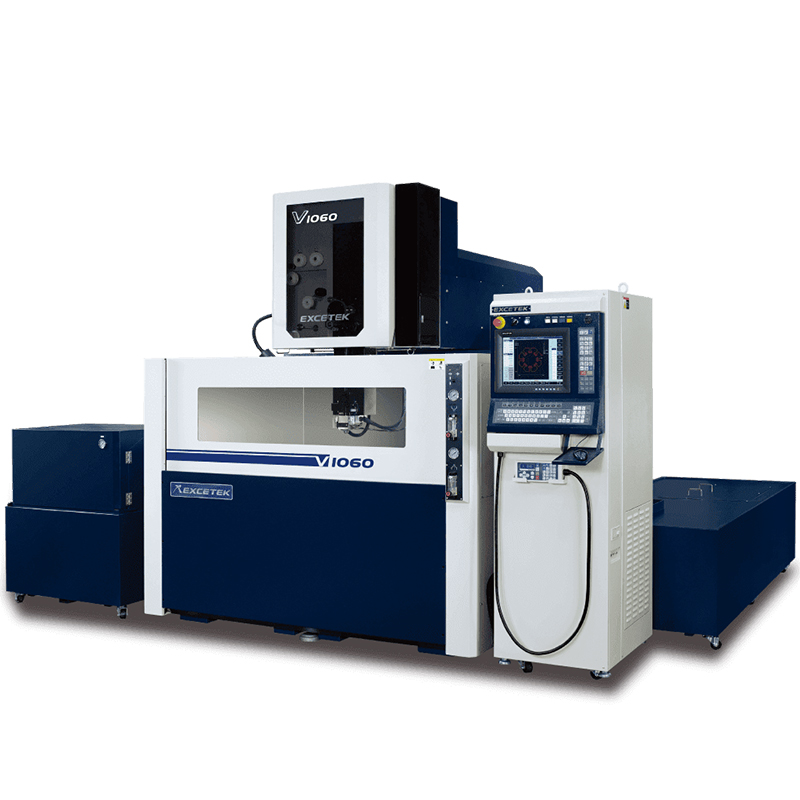

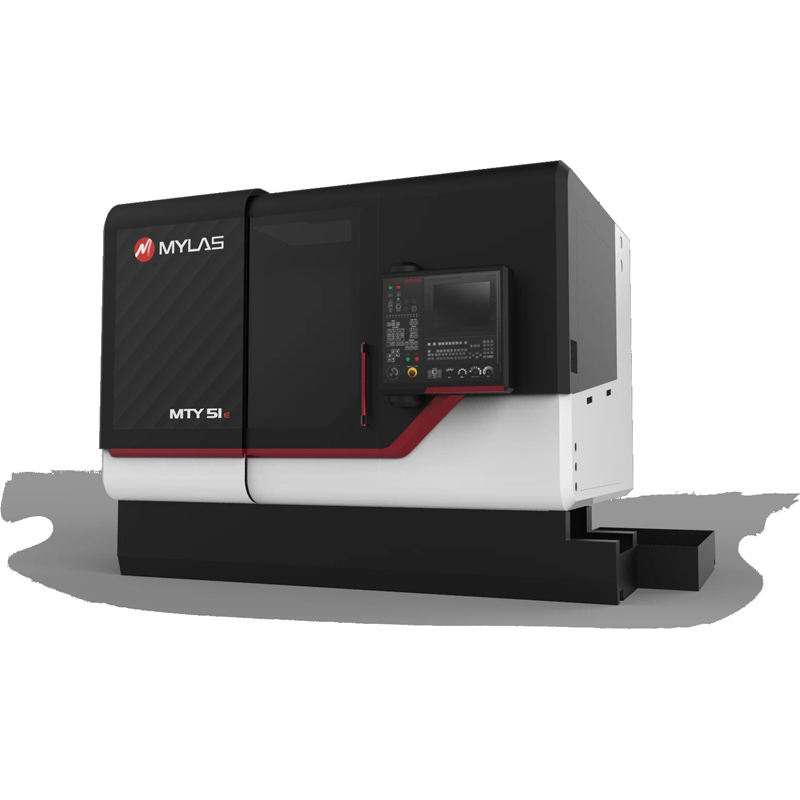

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественные фрезерные станки Doosan

- Цена Эксетера

- Заводы Демагессен ECOLINE 310

- Отличная система измерения диаметра Equator 500

- Купить Doosan DVF 5000

- Цена на Demagitussen ctx 310

- токарный станок Doosan

- Ведущие прецизионные станки Demagison

- Заводы быстрого нанесения

- Высококачественная обработка на станках Doosan