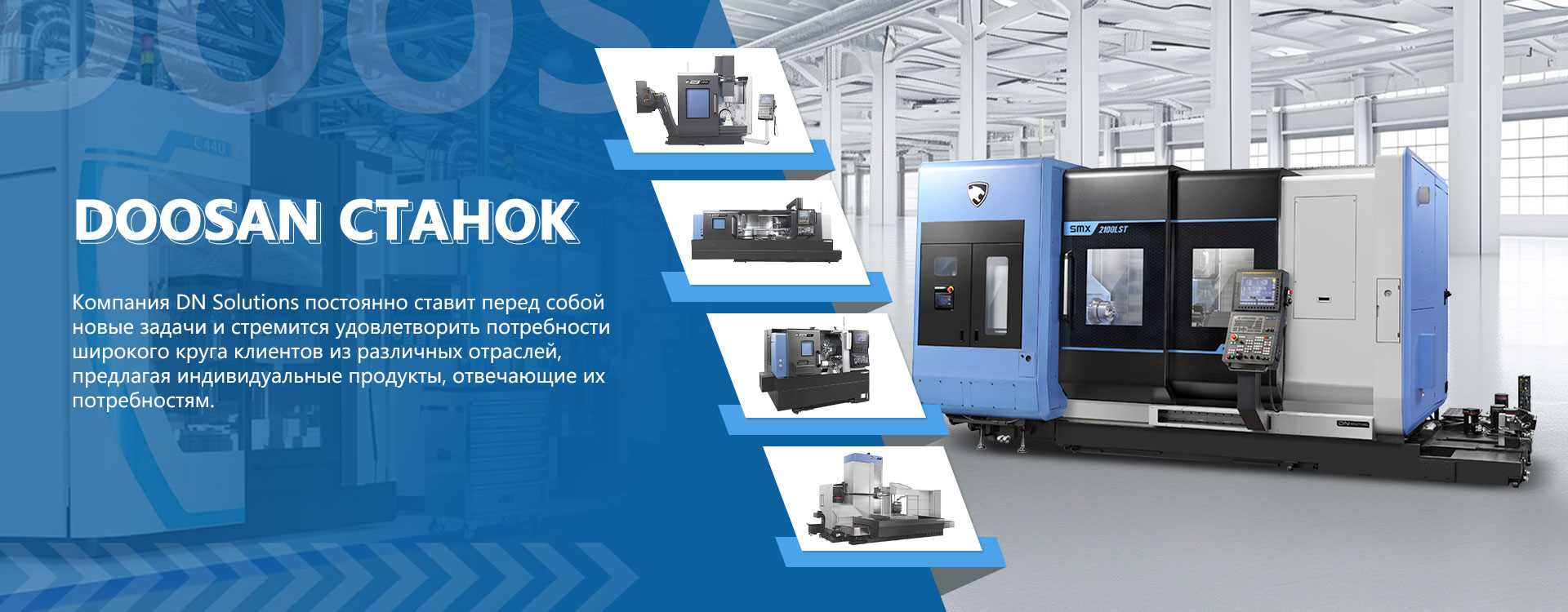

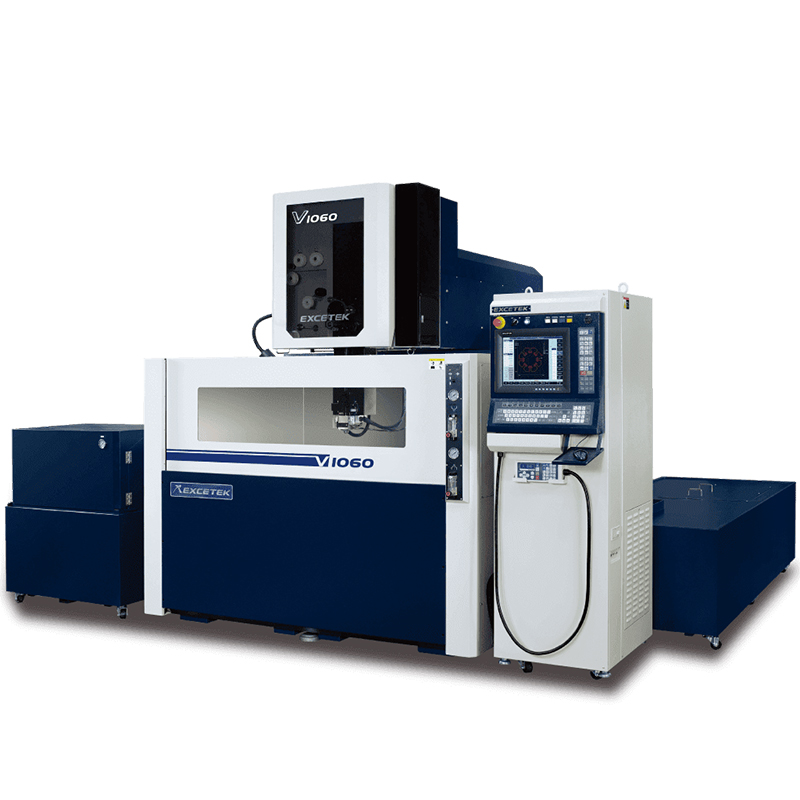

excetek Завод точности станков

Что ж, ?точность? – это слово, которое в нашей индустрии звучит почти как заклинание. Помню, когда начинал, многие считали, что достаточно просто соответствовать заявленным характеристикам. Просто сказать, что станок точный – это уже хорошо. Но реальность, как всегда, оказывается гораздо сложнее. **excetek Завод точности станков**, как и многие другие производители, постоянно сталкиваются с тем, что 'точность' – это не статичное значение, а динамический процесс, зависящий от множества факторов: от качества материалов, от точности сборки, от правильности настройки и, конечно же, от условий эксплуатации. И вот, как мы, как пользователи и интеграторы такого оборудования, пытаемся разобраться во всем этом.

Постановка задачи: от теории к практике

Многие заказчики приходят с очень четким пониманием желаемой точности. Например, им критически важно, чтобы детали соответствовали размерам с допуском ± 0.01 мм. И это понятно, особенно когда речь идет о микроэлектронике или авиастроении. Но как часто они задумываются о том, как достигается эта точность? И какие факторы могут ее снизить? Часто это просто вопрос цены – более дорогое оборудование кажется автоматически более точным. Но это не всегда так. Нам пришлось сталкиваться со случаями, когда более простой, но правильно настроенный станок, выдавал результаты точнее, чем сложный, но запущенный и недостаточно откалиброванный.

Именно поэтому, при выборе оборудования, необходимо учитывать не только заявленные характеристики, но и репутацию производителя, опыт работы с конкретным типом оборудования, а также возможности калибровки и обслуживания. И **excetek Завод точности станков**, насколько нам известно из анализа рынка, уделяет этому внимание. Мы сами некоторое время назад рассматривали их продукцию для одного из проектов, и впечатления остались положительные, особенно нас поразила гибкость в настройке и возможность адаптации оборудования под специфические нужды.

Влияние внешних факторов на точность

Один из часто упускаемых из виду аспектов – влияние окружающей среды. Температура, влажность, вибрация – все это может существенно влиять на точность работы станка. Например, если станок работает в условиях высокой влажности, то могут возникнуть проблемы с перемещением деталей, что, в свою очередь, приведет к снижению точности. И это не просто теоретические рассуждения – мы видели это своими глазами. В одном из случаев, мы столкнулись с проблемами при работе с полимерами, которые были крайне чувствительны к изменению температуры и влажности. Решение заключалось в создании замкнутой системы с контролем влажности и температуры.

Помимо этого, необходимо учитывать качество электропитания. Нестабильное электропитание может привести к сбоям в работе станка и снижению точности. И это не только для высокоточного оборудования – для любого оборудования, работающего на электричестве, это актуально. Не стоит забывать и о правильности установки оборудования. Важно, чтобы станок был установлен на ровной и устойчивой поверхности, чтобы избежать вибраций.

Практические кейсы: опыт работы с различными моделями

Мы работали с различными моделями станков от **excetek Завод точности станков**, в основном с фрезерными и токарными станками с ЧПУ. Нам понравилось, что они предлагают широкий ассортимент оборудования, что позволяет подобрать оптимальный вариант для конкретной задачи. Особенно интересным оказался их опыт в области обработки труднообрабатываемых материалов. В одном из проектов, мы использовали их фрезерный станок для обработки титановых сплавов. Это был сложный проект, но станок справился с задачей отлично. Точность обработки была на высоком уровне, а время обработки – минимальным.

Но, конечно, не все было гладко. Нам пришлось столкнуться с проблемой при работе с некоторыми типами пластиков. Оказалось, что необходимо использовать специальные фрезы и режимы резания. Изначально мы не учли этот фактор, и столкнулись с проблемами с качеством обработки. Пришлось провести дополнительные исследования и внести изменения в технологический процесс. Это хороший урок – всегда необходимо учитывать особенности обрабатываемого материала.

Калибровка и обслуживание: залог долговечности и точности

Важным аспектом работы с высокоточным оборудованием является регулярная калибровка и обслуживание. Калибровка позволяет поддерживать точность работы станка на заданном уровне. Обслуживание позволяет предотвратить поломки и продлить срок службы оборудования. Многие компании, включая **КЛУБ СТАНКИ**, предлагают услуги по калибровке и обслуживанию оборудования. И это, на наш взгляд, очень важно. Самостоятельная калибровка, особенно для сложных станков, может быть опасна и привести к поломке оборудования.

Мы сами регулярно проводим калибровку станков, которые используются в нашей лаборатории. Мы используем различные калибровочные инструменты и методы. Также мы сотрудничаем с компаниями, которые специализируются на калибровке оборудования. Это позволяет нам быть уверенными в том, что наши станки всегда работают с высокой точностью. И это, в конечном итоге, позволяет нам предоставлять качественные услуги нашим клиентам.

Неочевидные проблемы и пути их решения

Иногда встречаются проблемы, которые не сразу бросаются в глаза. Например, проблема с масляной системой охлаждения. Если масляная система не работает должным образом, то это может привести к перегреву станка и снижению точности. Для решения этой проблемы необходимо регулярно проверять уровень масла, а также состояние масляных фильтров и насосов.

Еще одна проблема – это загрязнение станка стружкой и другими отходами. Стружка может попадать на детали и снижать точность обработки. Для решения этой проблемы необходимо регулярно чистить станок от стружки и других отходов. Использовать вакуумные системы, применять специальные средства для очистки. Не пренебрегать этими простыми, но важными процедурами.

Будущее высокоточного оборудования: тренды и прогнозы

Что ждет высокоточное оборудование в будущем? На наш взгляд, основные тренды – это автоматизация, цифровизация и интеграция с другими системами. В будущем мы увидим все больше станков, которые будут управляться искусственным интеллектом. Мы также увидим все больше станков, которые будут интегрированы с системами управления производством. И, конечно, мы увидим все больше станков, которые будут использовать новые материалы и технологии.

**excetek Завод точности станков**, как и другие производители, активно внедряет новые технологии. Мы видим, что они работают над созданием станков с более высокой точностью и производительностью. Мы также видим, что они уделяют большое внимание удобству использования оборудования и простоте обслуживания. В целом, мы уверены, что будущее высокоточного оборудования – за автоматизацией, цифровизацией и интеграцией.

В заключение хочу сказать, что работа с высокоточным оборудованием – это сложный и интересный процесс. Он требует знаний, опыта и постоянного совершенствования. И, конечно же, важно выбирать надежных поставщиков и партнеров. Как, например, **КЛУБ СТАНКИ**, который помогает нам найти и приобрести необходимое оборудование, а также предоставляет услуги по его обслуживанию. И да, я бы рекомендовал при выборе оборудования, помимо технических характеристик, обращать внимание на отзывы пользователей и опыт работы производителя. Это действительно помогает избежать многих проблем.

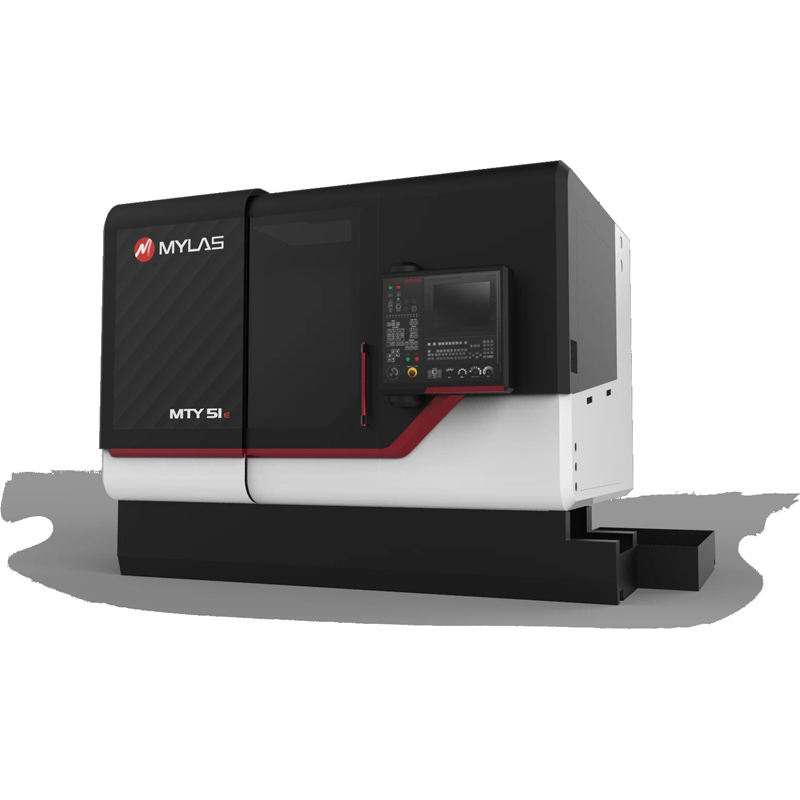

Соответствующая продукция

Соответствующая продукция