Ведущая интеграция Mazak

Интеграция станков Mazak – это, казалось бы, простая задача. Но на практике это часто превращается в настоящий квест. Многие производители считают, что подключить фрезер или токарный станок достаточно просто передать ему данные из управляющей системы. Иногда это действительно так. Но чем сложнее задача, тем больше сложностей возникает. Недавний опыт работы с крупной машиностроительной компанией показал, что ведущая интеграция – это не только технический процесс, но и серьезное изменение бизнес-процессов, требующее комплексного подхода. Я постараюсь поделиться некоторыми наблюдениями и проблемами, с которыми мы сталкивались.

Что такое 'ведущая интеграция'? Разбираемся в терминах

Прежде всего, нужно понимать, что мы имеем в виду под 'ведущей интеграцией'. Это не просто передача G-кода. Это комплексная система, которая включает в себя не только обмен данными между управляющей системой ЧПУ и станком, но и мониторинг производственного процесса, сбор данных о производительности, диагностику оборудования и даже планирование производства на основе данных, поступающих со станка. По сути, станок становится не просто исполнительным механизмом, а активным участником производственной системы.

Иногда мы видим, как компании пытаются решить задачу интеграции, просто 'подключая' станок к сети и передавая G-код. Это, конечно, рабочий вариант для простых задач. Но если речь идет о сложных производственных процессах с большим количеством операций, автоматическим сменным оснащением, или необходимостью контроля за параметрами резания в реальном времени, то такой подход быстро становится неэффективным и приводит к ошибкам.

Помню один случай, когда мы работали над интеграцией фрезерного центра Mazak. Клиент был уверен, что просто подключив станок к их MES-системе, они получат все необходимые данные. Однако, оказалось, что система не понимала специфичный формат данных, выдаваемый станком, и не могла правильно интерпретировать информацию о времени резания, расходе охлаждающей жидкости и других важных параметрах. Пришлось разрабатывать специальный модуль для преобразования данных. Это заняло много времени и ресурсов.

Какие сложности возникают на практике?

На мой взгляд, основные сложности при интеграции Mazak связаны с разными форматами данных, спецификой оборудования и отсутствием единого стандарта. У разных моделей станков Mazak могут быть разные протоколы обмена данными, и не всегда существует документация, описывающая эти протоколы. Это требует глубокого понимания оборудования и значительных усилий по разработке драйверов и адаптеров.

Кроме того, важно учитывать особенности управляющих систем. Не все станки Mazak поддерживают современные протоколы, такие как Ethernet/IP или OPC UA. Иногда приходится использовать устаревшие протоколы, что затрудняет интеграцию с современными системами управления производством. В некоторых случаях, для обеспечения надежной связи, требуется использование специализированных контроллеров и сетевого оборудования.

Еще одна проблема – это квалификация персонала. Для успешной интеграции необходимо иметь специалистов, которые разбираются как в станках Mazak, так и в системах автоматизации производства. Многие компании просто не имеют таких специалистов в штате, и вынуждены обращаться к сторонним интеграторам. Но даже в этом случае необходимо тщательно выбирать партнера, чтобы избежать проблем с качеством и сроками выполнения работ.

КЛУБ СТАНКИ и опыт интеграции Mazak: реальный пример

Компания КЛУБ СТАНКИ – поставщик высококачественных станков и оборудования, специализирующийся на российском и белорусском рынках. У нас накопился значительный опыт в области интеграции станков различных производителей, включая Mazak. Мы успешно реализовали множество проектов, начиная от простых интеграций с отдельными станками, и заканчивая комплексными решениями для автоматизации целых производственных линий.

Один из наших последних проектов – интеграция фрезерного центра Mazak VX400 в производственную систему крупной автомобильной компании. Задача была поставлена следующая: обеспечить сбор данных о времени выполнения операций, расходе СОЖ, температуре инструмента и других параметрах в реальном времени. Это необходимо было для контроля качества продукции и оптимизации производственного процесса.

Для решения этой задачи мы использовали комбинацию различных технологий. Мы разработали специальный драйвер для сбора данных со станка, интегрировали его с MES-системой компании и реализовали систему визуализации данных в реальном времени. В результате клиент получил доступ к полной информации о производственном процессе и смог значительно повысить эффективность работы.

Вызовы будущего: от замкнутых систем к открытым стандартам

По моему мнению, будущее интеграции Mazak связано с переходом от замкнутых систем к открытым стандартам. Необходимо разрабатывать единые стандарты обмена данными, которые позволят производителям станков и систем автоматизации производства легко интегрировать свои продукты. Это упростит интеграцию, снизит затраты и повысит эффективность производственных процессов.

Важным направлением развития является использование облачных технологий. Облачные платформы позволяют собирать и анализировать данные с станков в режиме реального времени, что открывает новые возможности для оптимизации производства и прогнозирования отказов оборудования. Кроме того, облачные платформы позволяют обеспечить удаленный доступ к данным о производстве, что важно для компаний с распределенной организацией.

Нам кажется, что ведущая интеграция – это уже не просто технологическая задача, а стратегическая необходимость для компаний, которые хотят оставаться конкурентоспособными на современном рынке. И те компании, которые сейчас инвестируют в интеграцию, будут иметь значительное преимущество в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Купить Фрезерные станки Mazak

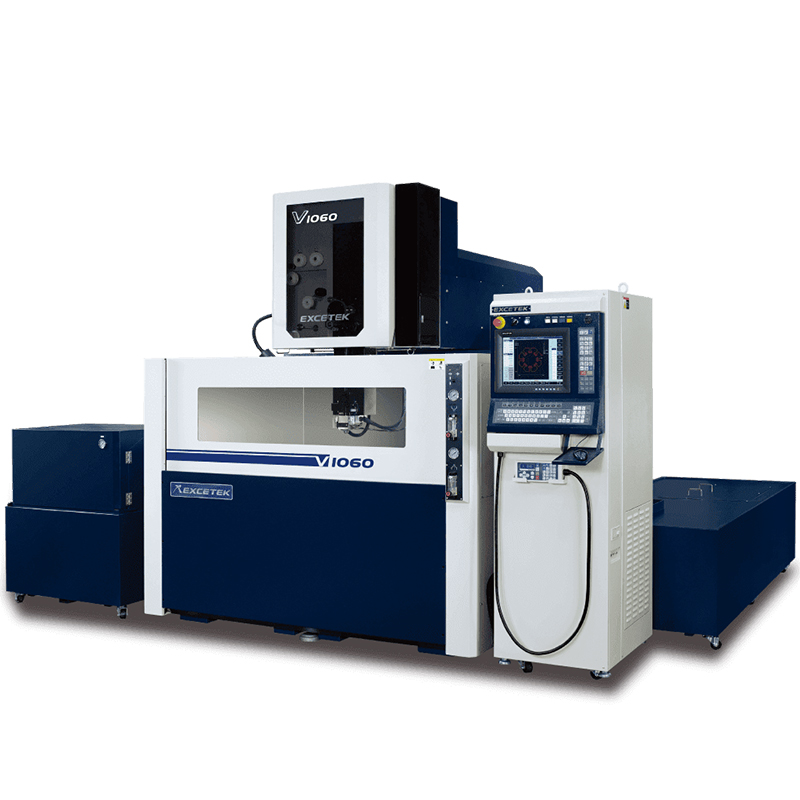

- отличный станок excetek купить

- excetek Поставщики сравнения станков

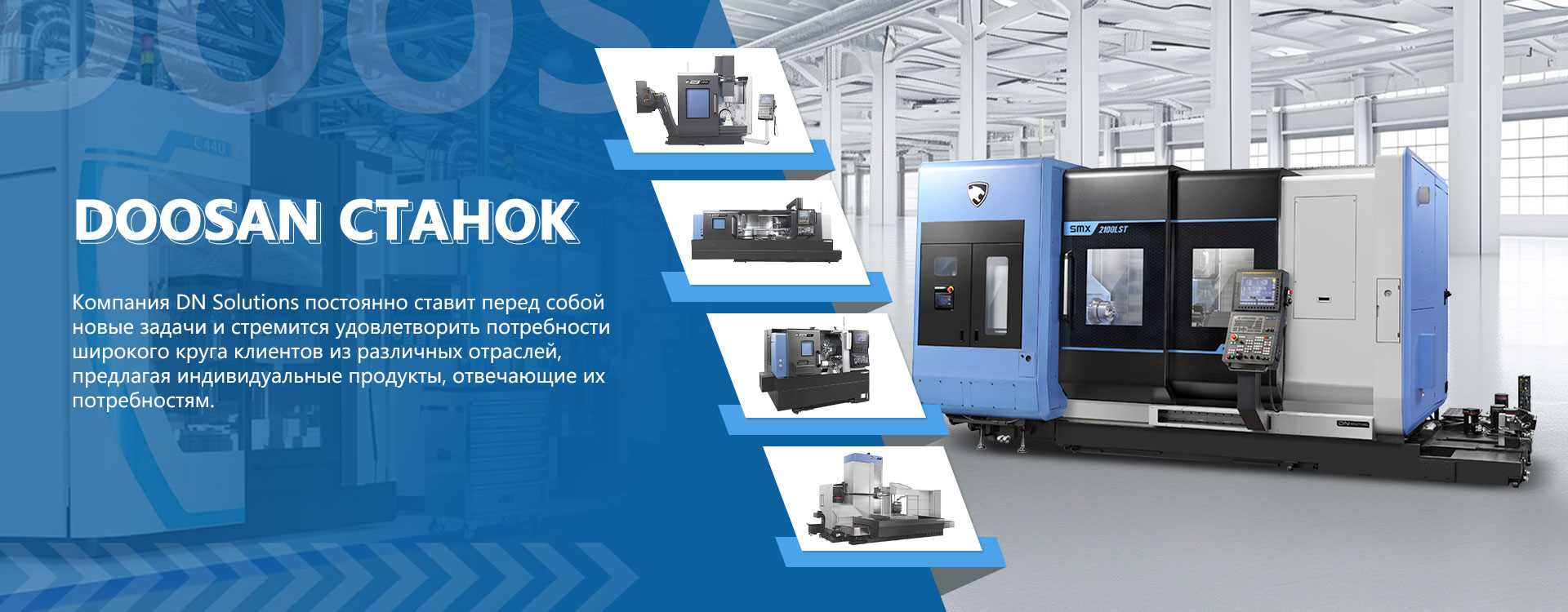

- Поставщики Doosan Puma 400

- Завод компании Hit qtn

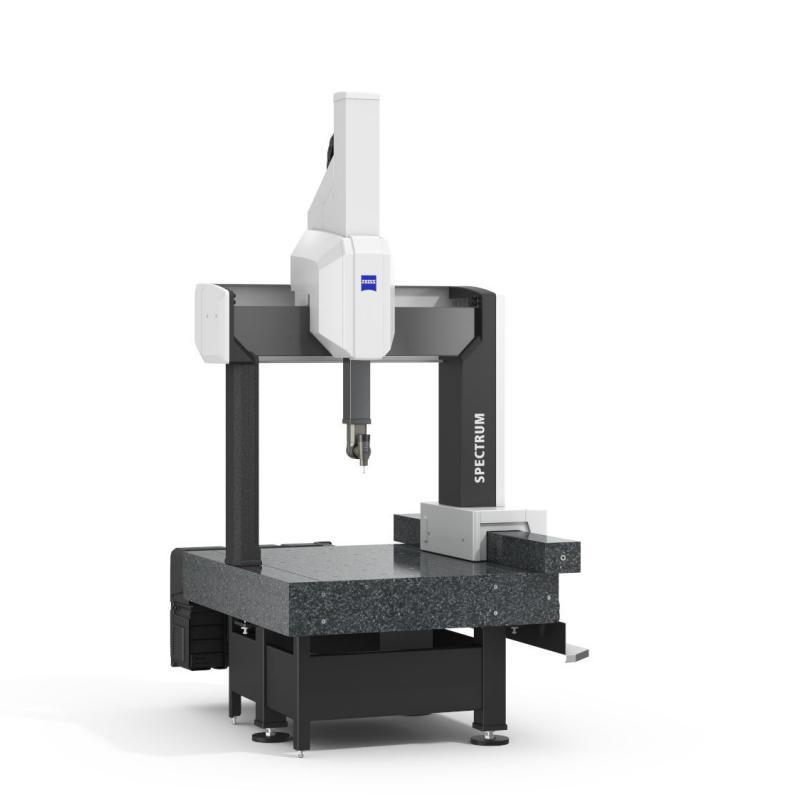

- Купить систему измерения диаметра Equator 300

- Ведущие фрезерные станки dmg

- Ведущий фрезерный станок dmg

- Цены на токарные станки Dermagessen

- Завод дмг фрезерный станок