Ведущий станок ctx dmg

Ведущий станок ctx dmg – это термин, который часто мелькает в обсуждениях эффективности производства. Многие ориентируются на заявленные характеристики, на “максимальную мощность” и “высокую производительность”. Но на практике, все гораздо сложнее. Просто знать цифры – недостаточно. Важно понимать, что влияет на реальный выход годной продукции и как правильно оценивать эффективность конкретной модели, а не просто сравнивать теоретические показатели. Мы постараемся разобраться в этом вопросе, опираясь на наш опыт работы с различными станочными комплексами.

Что такое CTX DMG и почему это важно?

Прежде чем углубляться в цифры, давайте определимся, что такое 'ctx dmg'. 'CTX' – это, как правило, обозначение конкретной модели станка, часто из ассортимента компаний DMG Mori. 'DMG' – собственно, сам производитель, известный своими технологичными и, надо сказать, весьма дорогостоящими станками. 'dmg' в контексте, скорее всего, относится к повреждениям или потерям, возникающим в процессе работы станка. То есть, ведущий станок под этим термином подразумевается наиболее загруженный и часто используемый станок в цеху, и именно его производительность и процент брака являются ключевыми показателями.

Важность оценки ведущего станка ctx dmg заключается в том, что именно он формирует основную часть производственного плана. Эффективность его работы напрямую влияет на общую рентабельность предприятия. Если станок часто выходит из строя, требует частой настройки или выдает большое количество брака, это серьезно сказывается на прибыли. Поэтому, анализ ctx dmg – это не просто теоретическое упражнение, а необходимость для оптимизации производственных процессов и снижения затрат.

Как измеряется 'dmg'? Различные типы потерь.

Потери, связанные с ведущим станкам, могут быть разными. Это не только брак, но и простои из-за поломок, переналадок, недовыполнения плана из-за недостаточной производительности. Важно выделить основные типы потерь, чтобы потом анализировать причины их возникновения. Брак, например, может быть вызван как техническими проблемами станка (неправильная подача, вибрация, износ инструмента), так и человеческим фактором (ошибки оператора, несоблюдение технологических норм).

Кроме того, стоит учитывать потери времени. Время простоя станка – это прямые финансовые убытки. Причин простоев может быть множество: от планового технического обслуживания до внезапных поломок, требующих срочного ремонта. Нам приходилось сталкиваться с ситуациями, когда незначительная неисправность, пропущенная при плановом ТО, приводила к полному останову производства на несколько часов. И это – прямые потери.

Еще один важный аспект – это неэффективное использование материала. Чрезмерный отход материала (например, из-за неправильной настройки режущих параметров) не только увеличивает себестоимость продукции, но и негативно влияет на экологию. Особенно это актуально для станков, работающих с дорогими материалами, например, с различными сплавами металлов.

Что влияет на производительность ведущего станка?

На производительность ведущего станка ctx dmg влияет множество факторов. Техническое состояние станка, квалификация оператора, качество используемого инструмента и материала – все это оказывает существенное влияние на конечный результат. Недостаточная подготовка станка к работе, неправильный подбор режимов резания или использование изношенного инструмента – это прямой путь к снижению производительности и увеличению брака. Нам неоднократно приходилось корректировать настройки станка после переналадок или после длительного периода работы, чтобы вернуть его к оптимальной производительности.

Следует обратить внимание на состояние системы охлаждения и смазки станка. Недостаточное охлаждение приводит к перегреву режущего инструмента и ухудшению качества обработки. Плохая смазка увеличивает трение и износ деталей станка, что также негативно сказывается на его производительности. Регулярное обслуживание и своевременная замена масла и охлаждающей жидкости – это залог долгой и эффективной работы станка.

Особое внимание следует уделять качеству используемого материала. Материал должен соответствовать требованиям технологического процесса и не иметь дефектов. Некачественный материал может привести к повышенному износу инструмента, ухудшению качества обработки и увеличению брака. Крайне важно иметь четкие критерии приемки материала и строго их соблюдать.

Пример из практики: Увеличение выхода годной продукции на DMG MORI CLX 45

Недавно мы работали с компанией, использующей станок DMG MORI CLX 45 (аналогичный по возможностям многим моделям с обозначением “CTX” у других производителей). Они испытывали серьезные проблемы с браком при обработке сложных деталей из высокопрочной стали. Начальная оценка показала, что процент брака был на уровне 15%, что существенно превышало допустимый предел. Первоначально мы обратили внимание на квалификацию оператора, но проверили все его навыки, и это не было причиной проблемы. Дальнейший анализ показал, что проблема заключалась в неправильном выборе инструмента и неоптимальных режимах резания. Мы провели комплексную диагностику станка, проверили состояние системы охлаждения и смазки, а также оптимизировали режимы резания. В результате, процент брака снизился до 3%, а производительность станка увеличилась на 20%.

Диагностика и мониторинг: Как отслеживать состояние ведущего станка?

Для эффективного управления производством необходимо регулярно проводить диагностику и мониторинг состояния ведущего станка ctx dmg. Это позволяет своевременно выявлять проблемы и предотвращать простои. Диагностика может включать в себя визуальный осмотр станка, измерение вибрации, анализ шума, а также проверку состояния ключевых узлов и деталей. Кроме того, необходимо отслеживать ключевые показатели производительности, такие как процент брака, время простоя и расход материала.

Сейчас существуют различные системы мониторинга состояния станков, которые позволяют собирать данные в режиме реального времени и анализировать их. Эти системы могут предупреждать о возникновении проблем еще до того, как они приведут к простою станка. Нам приходилось использовать такие системы для мониторинга состояния станков с ЧПУ, и это значительно повысило надежность производства.

Важно понимать, что мониторинг – это не одноразовое мероприятие, а непрерывный процесс. Необходимо регулярно анализировать собранные данные и принимать меры для устранения выявленных проблем. Использование данных позволяет не только предотвращать простои, но и оптимизировать производственные процессы, снижать затраты и повышать качество продукции.

КЛУБ СТАНКИ и анализ эффективности станков: Наш подход

В КЛУБ СТАНКИ мы предлагаем комплексный подход к анализу эффективности станков. Мы не просто предоставляем станки, но и помогаем нашим клиентам оптимизировать производственные процессы и снижать затраты. Мы проводим диагностику состояния станков, разрабатываем рекомендации по их обслуживанию и эксплуатации, а также внедряем системы мониторинга состояния станков. Наши специалисты имеют богатый опыт работы с различными моделями станков, включая станки DMG MORI, и готовы помочь вам повысить эффективность вашего производства.

Наша команда использует как традиционные методы диагностики (визуальный осмотр, измерение вибрации), так и современные методы (анализ данных с датчиков, моделирование режимов резания). Мы стремимся к тому, чтобы каждый клиент получил индивидуальное решение, которое соответствует его потребностям и задачам.

Мы верим, что тщательный анализ ведущего станка ctx dmg – это инвестиция в будущее вашего производства. Это позволит вам не только снизить затраты, но и повысить конкурентоспособность вашей продукции.

Заключение

Оценка и оптимизация работы ведущего станка ctx dmg – это сложная, но важная задача. Она требует комплексного подхода, включающего в себя диагностику состояния станка, анализ причин возникновения потерь и внедрение мер по их устранению. Надеемся, что эта статья помогла вам лучше понять ключевые аспекты этой задачи и принять правильные решения для повышения эффективности вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

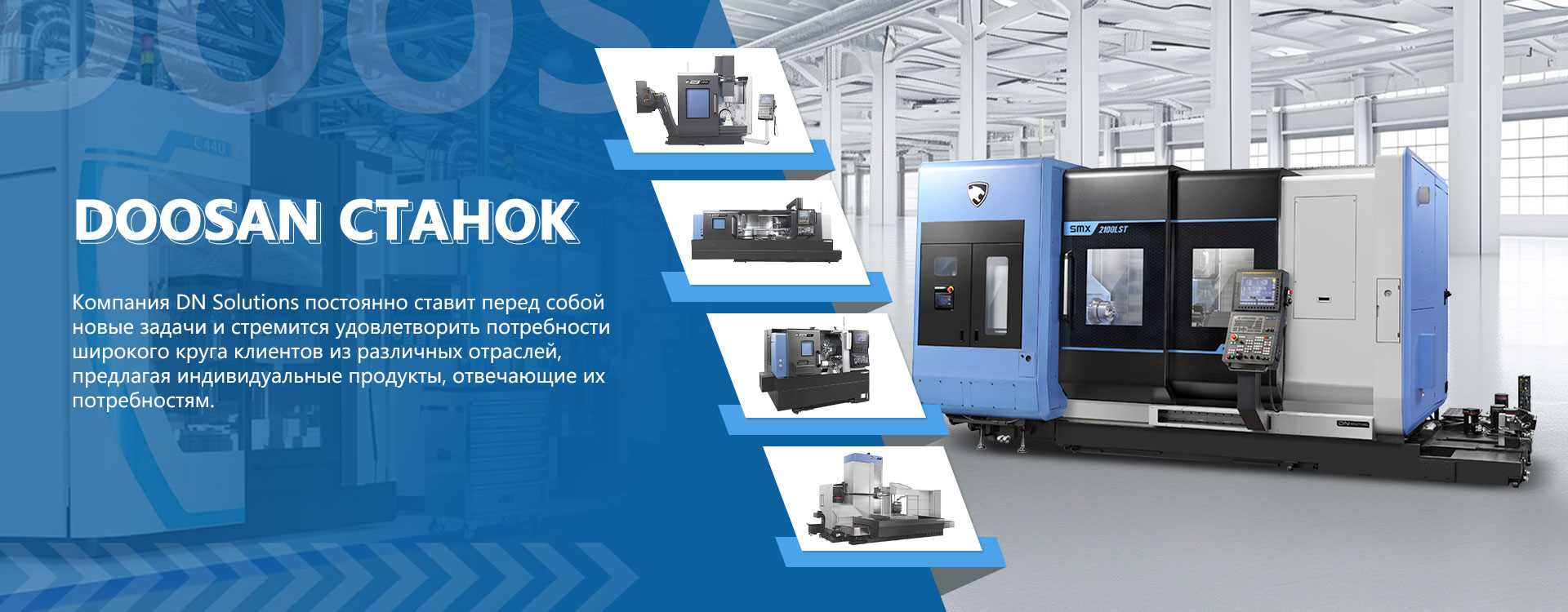

Связанный поиск- Превосходные станки Doosan

- Заводы Doosan Puma mx 2600

- Отличный станок dmg nef 400

- Поставщики станков Doosan в наличии

- Цена Yamazaki Mazak

- Ведущий Ульяновск Шахта Морли

- Ведущая интеграция Mazak

- Ведущий токарный станок Doosan Puma

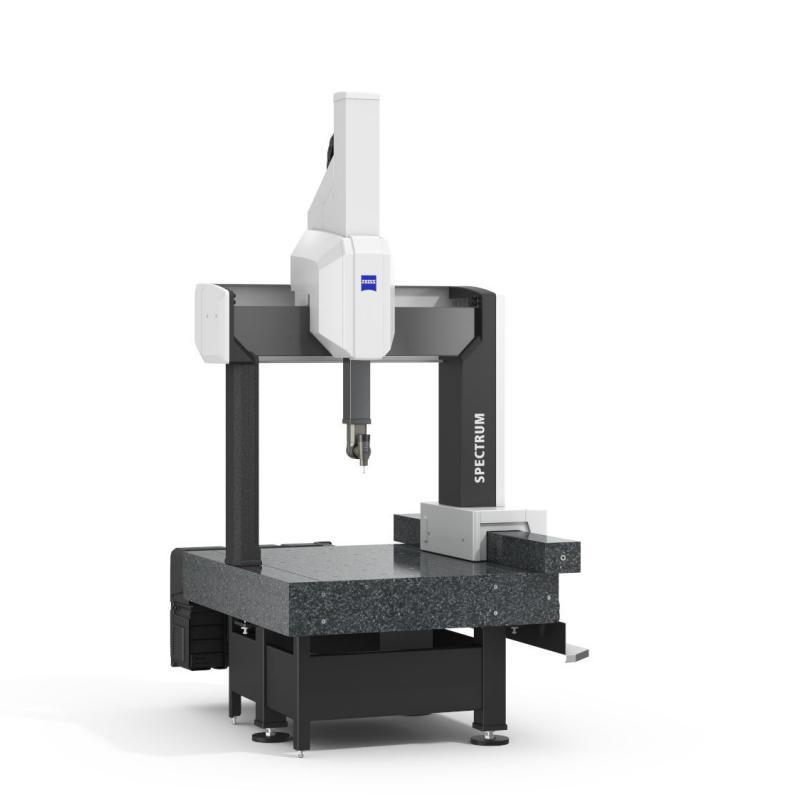

- Купить систему измерения диаметра Equator 500

- отличные запасные части токарного станка doosan puma gt2100m