Ведущий excetek машины сравнение

На рынке промышленной автоматизации часто слышно о сравнении различных типов выдвижных механизмов, особенно когда речь заходит о выборе оптимального решения для конкретной задачи. Многие производители обещают невероятную производительность, долговечность и простоту в эксплуатации, однако реальный опыт использования нередко сильно отличается от заявленного. Часто возникает путаница между техническими характеристиками и практической применимостью. Поэтому, пытаюсь поделиться своими наблюдениями и опытом, чтобы хоть немного помочь в принятии обоснованного решения. Говорить о 'лучшем' – сложно, слишком много факторов влияет на выбор. Скорее, предлагаю разобраться в плюсах и минусах разных подходов.

Что мы будем сравнивать?

В этой статье мы не будем углубляться в сложные математические расчеты или детализированные технические характеристики. Наша задача – рассмотреть основные типы электроприводов для выдвижных механизмов, которые наиболее часто встречаются в нашей практике, оценить их преимущества и недостатки, а также поделиться опытом, полученным в процессе работы с различными моделями. Особое внимание уделим практической применимости и возможным проблемам, с которыми можно столкнуться при установке и эксплуатации.

Пневматические выдвижные механизмы: Быстрота и простота

Пневматические решения традиционно популярны благодаря своей высокой скорости и относительно низкой стоимости. Их часто используют в приложениях, где требуется быстрое открытие и закрытие, например, в производстве упаковочной продукции или в роботизированных системах. Однако, важно учитывать, что пневматика требует наличия источника сжатого воздуха, что создает определенные ограничения. Кроме того, необходимо учитывать уровень шума и вибраций, которые может создавать пневматическая система. В некоторых случаях, особенно при работе с чувствительными материалами, пневматика может быть не самым оптимальным выбором. Мы в КЛУБ СТАНКИ часто сталкиваемся с запросами на модернизацию устаревшего оборудования, где изначально использовались пневматические приводы. Часто решение – замена на электроприводы.

Один из распространенных сценариев, когда пневматика ошибочно кажется оптимальным решением – это автоматизация производственной линии мелких деталей. Пока вроде бы быстро, но с учетом времени на компрессию, на создание и поддержание давления, а также с учетом потенциальных сбоев в подаче воздуха, электроприводы могут быть выгоднее в долгосрочной перспективе. Мы несколько раз пытались внедрять пневматические системы на небольших производственных площадках, но из-за постоянных поломок и необходимости частого обслуживания, клиенты возвращались к электроприводам.

Электроприводы (AC и DC): Точность и контроль

Электроприводы, особенно частотные, предлагают более точное управление положением и скоростью, чем пневматические. Это делает их идеальным выбором для задач, требующих высокой точности позиционирования, например, в медицинском оборудовании или в станках с ЧПУ. DC приводы преимущественно используются в мобильных системах, где важен маневр и возможность быстрого перемещения. AC приводы – более надежное решение для стационарных систем, где не требуется высокая скорость и точность. В нашей практике AC приводы с частотным регулированием часто используются в автоматических шкафах и выдвижных ящиках. Особенно ценно, что можно задать различные профили движения, что позволяет избежать резких стартов и остановок.

Важно отметить, что при выборе электропривода необходимо учитывать требования к энергопотреблению. Некоторые модели могут потреблять значительное количество энергии, что может привести к увеличению эксплуатационных расходов. Кроме того, необходимо учитывать необходимость в дополнительных компонентах, таких как контроллеры и датчики положения.

Гидравлические выдвижные механизмы: Мощность и надежность

Гидравлические системы, как правило, применяются в тяжелой промышленности и в приложениях, где требуется высокая мощность. Они способны выдерживать значительные нагрузки и работать в сложных условиях. Однако, гидравлика – это более сложная и дорогая технология, чем пневматика или электроприводы. Кроме того, гидравлические системы требуют регулярного технического обслуживания и могут создавать шум и вибрации. В КЛУБ СТАНКИ мы редко рекомендуем гидравлические системы для выдвижных механизмов, за исключением очень специфических случаев, когда требуется экстремальная мощность.

Одна из проблем, с которыми мы сталкивались при работе с гидравлическими системами – это утечки гидравлического масла. Утечки могут привести к снижению производительности и повреждению оборудования. Поэтому, необходимо тщательно выбирать компоненты и следить за состоянием гидравлической системы. Использование качественных уплотнений и регулярная замена масла – ключевые факторы для обеспечения надежной работы гидравлической системы.

Особенности монтажа и обслуживания

Независимо от типа выдвижного механизма, важно правильно спланировать монтаж и обеспечить регулярное техническое обслуживание. Неправильный монтаж может привести к повреждению оборудования и снижению его производительности. Кроме того, необходимо регулярно проверять состояние механизма, смазывать движущиеся части и заменять изношенные компоненты. В КЛУБ СТАНКИ мы предлагаем полный спектр услуг по монтажу и обслуживанию промышленных механизмов. Мы также проводим обучение персонала по обслуживанию и ремонту оборудования.

Особое внимание стоит уделить выбору крепежных элементов. Они должны быть достаточно прочными, чтобы выдерживать нагрузки, и соответствовать требованиям к эксплуатационным условиям. Использование некачественных крепежных элементов может привести к отделению механизма и к серьезным последствиям.

Итого: Какой тип выбрать?

Не существует универсального ответа на вопрос, какой тип электропривода для выдвижных механизмов лучше всего подходит для конкретной задачи. Выбор зависит от множества факторов, включая требуемую скорость, точность, мощность, бюджет и эксплуатационные условия. Надеюсь, что эта статья помогла вам разобраться в основных типах выдвижных механизмов и принять обоснованное решение. Помните, что консультация с специалистом – лучший способ избежать ошибок и обеспечить оптимальную работу вашего оборудования. Если у вас возникнут вопросы, обращайтесь, мы всегда готовы помочь.

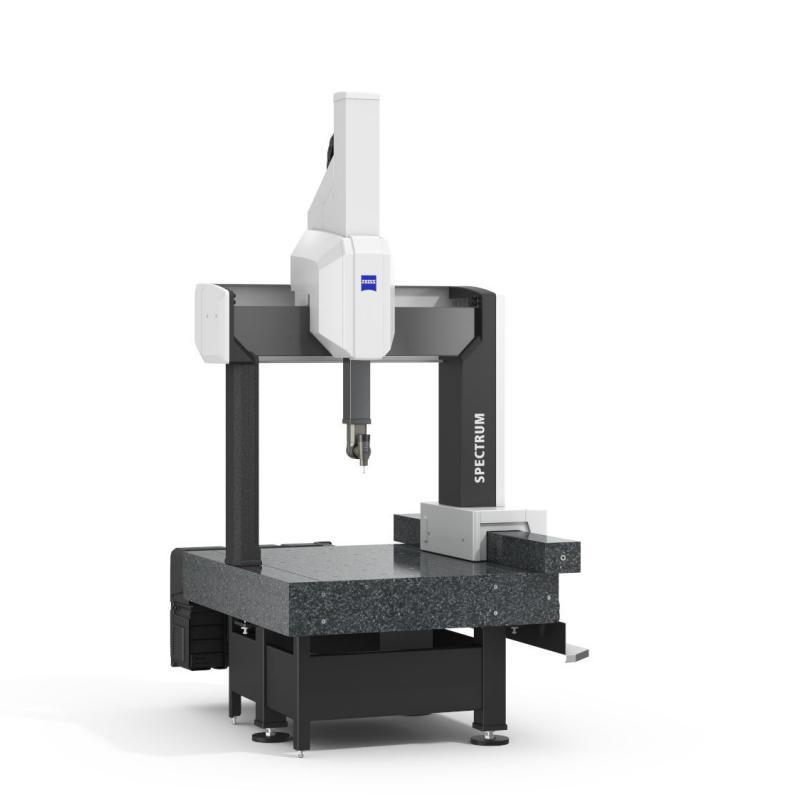

Соответствующая продукция

Соответствующая продукция